维护效率倍增:Mazak加工中心保养与维修记录管理策略

发布时间: 2024-12-22 03:29:15 阅读量: 10 订阅数: 20

MAZAK加工中心更换主轴的作业指导书

# 摘要

本文探讨了Mazak加工中心的维护需求与实践,涵盖了从保养策略的理论基础到维修管理的具体操作。重点分析了预防性维护的重要性,不同的保养策略以及保养记录管理流程,突出了系统化管理在提升加工中心可靠性和效率方面的作用。通过案例分析,本文还展现了保养与维修策略实施中的成功经验与挑战,以及如何应对复杂的维修情况。最后,文章展望了未来加工中心维护趋势,特别强调了技术创新如何推动从传统维护到智能维护的转变,并讨论了建立持续改进和维护文化的重要性。

# 关键字

Mazak加工中心;维护需求;保养策略;维修管理;智能维护;技术创新

参考资源链接:[MAZAK加工中心中文操作手册指南](https://wenku.csdn.net/doc/6tian815ty?spm=1055.2635.3001.10343)

# 1. Mazak加工中心概述与维护需求

## Mazak加工中心技术背景

Mazak加工中心是现代制造业中不可或缺的精密设备,它集成了多种加工功能,包括铣削、钻孔、攻丝等。为了确保这些机器能够在生产中保持高效和精准,了解它们的技术特性和维护需求至关重要。Mazak设备通常由复杂的机电系统构成,其中包括数控系统、伺服电机和各种传感器,以及精密的机械传动部件。

## 维护需求的重要性

维护需求不仅仅是预防性措施的一部分,它还是确保加工中心长期稳定运行和延长设备寿命的关键。维护活动需要涵盖多个层面,从日常检查到定期维修,甚至包括对操作人员的培训。合理安排维护工作可以减少意外停机时间,提高生产效率,降低维修成本,最终为企业带来更好的经济效益。

## 维护活动的分类

维护活动大致可以分为三类:

1. **预防性维护**:通过定期检查和维护,预防潜在故障的发生。

2. **预测性维护**:利用监测技术预测设备的健康状况,安排维护工作。

3. **修复性维护**:针对已经出现的故障进行的维修工作。

在下一章节中,我们将深入探讨加工中心的保养策略理论基础,为有效的维护工作打下理论框架。

# 2. 加工中心保养策略的理论基础

## 2.1 设备维护理论与实践

### 2.1.1 预防性维护的定义与重要性

预防性维护是一种主动的维护策略,旨在通过定期检查、替换、修复和润滑等措施,减少设备故障和意外停机的时间。它依赖于设备的使用历史和制造商的推荐维护计划。与被动的“救火式”维修不同,预防性维护的目的是在问题发生之前解决问题,从而提高设备的可靠性和生产效率。

从理论上讲,预防性维护可以帮助设备保持最佳运行状态,延长设备寿命,减少生产中断的风险,并在长期内降低维护成本。企业采用预防性维护策略不仅可以提高工厂的运行效率,还能优化成本,保障产品质量,最终提升企业的竞争力。

### 2.1.2 设备故障模式与影响分析

设备故障模式与影响分析(FMEA)是一种系统性的分析方法,用于确定潜在故障、分析故障的潜在影响,并将风险排序,以便采取相应的预防或改进措施。它有助于识别设备在运行中可能出现的故障模式,并评估这些故障对整个生产过程的影响。

通过FMEA,维护人员能够更好地理解设备的脆弱环节,从而在预防性维护计划中重点关注这些领域,提前进行维护和更换易损部件,以减少生产中断的风险。

## 2.2 保养策略的分类与选择

### 2.2.1 时基保养策略

时基保养策略是一种以时间为基础的维护方法,即按照固定的时间间隔进行维护活动,例如每天、每周、每月或每年。这种策略简单易行,对于那些需要定期更换的易损部件特别有效。然而,时基保养策略可能不适合那些磨损缓慢且无法预测的部件。

在实施时基保养时,关键是要有准确的设备维护日历,确保每个步骤都能按时完成。这种策略的好处是可以减少设备出现意外故障的可能性,而且它对于容易预测的设备性能衰退非常有效。

### 2.2.2 条件监测保养策略

条件监测保养策略是基于设备实际运行状态的监测来进行维护。这种策略要求对设备的关键性能指标进行持续监测,如振动、温度、油液分析等,通过这些指标来判断设备是否需要维护。条件监测保养策略可以及时发现设备的异常状况,针对性地采取措施,有效延长设备寿命并减少不必要的维护成本。

条件监测通常需要专业的仪器和分析软件,以及相关的专业知识。此外,这种策略在实施时需建立一套完整的监测体系,包括监测点的选择、数据的收集与分析方法、维护决策的制定等。

### 2.2.3 基于风险的保养策略

基于风险的保养策略是一种更高级的保养方法,它结合了时基保养和条件监测保养的特点,同时考虑了设备故障的可能性和后果。在实施这种策略时,首先对设备进行风险评估,然后根据风险等级来定制维护计划。

这种策略的优点在于它提供了一个更加灵活和全面的视角,可根据设备的重要性和故障影响来安排维护的优先级,优化维护资源的分配。但同时也需要更多的专业知识和分析工具来进行有效的风险评估。

## 2.3 保养记录管理的流程与标准

### 2.3.1 记录内容与格式规范化

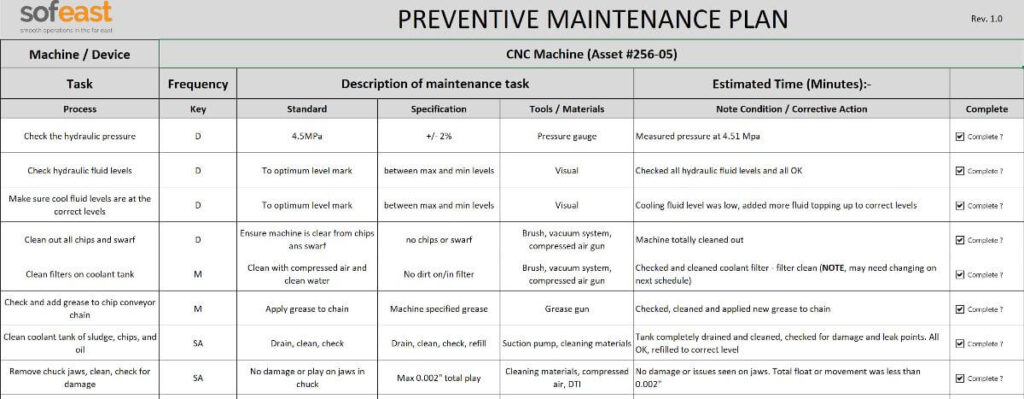

保养记录是跟踪设备维护历史的关键,它为分析设备的性能趋势和故障模式提供了重要依据。保养记录的规范化内容应包括维护活动的日期、类型、涉及的部件、维修人员、维护消耗的时间、更换的零部件及其规格,以及任何特殊的观察或注意事项。

为了方便日后检索和分析,保养记录应采用标准化的格式。这可以通过电子化系统实现,以便自动整理和统计各种数据。标准化的记录不仅提高了数据的可读性,还降低了数据录入错误的风险。

### 2.3.2 记录的收集、分析与报告

保养记录的收集、分析与报告是维护管理中非常重要的环节。这些记录必须被组织和汇总,以便维护人员和管理层可以快速检索和分析历史数据,预测未来的维护需求和趋势。利用这些数据,企业可以制定更科学的维护计划和预算。

分析和报告应包括设备故障的频率和严重性、维护活动的效率、零部件的使用寿命和更换周期等关键指标。通过对比不同时间段的数据,可以发现潜在的问题并进行改善。最终,这些分析报告可用于向管理层提供设备维护状况的概览,并支持决策制定。

为了确保数据的准确性和完整性,企业应建立一套严格的保养记录管理流程,包括数据录入、审核和更新的标准操作程序。这样的流程可以确保记录的真实性和可靠性,为企业提供准确的决策支持。

# 3. Mazak加工中心维修管理实践

## 3.1 故障诊断与应急响应流程

### 3.1.1 常见故障的诊断技巧

Mazak加工中心在长期运行过程中不可避免地会出现各种故障。诊断故障是维修工作中的第一步,也是至关重要的一步。在诊断故障时,技术人员通常会根据故障的表征,如异常的声音、振动、温度变化等,结合设备的工作原理和历史维护数据,进行逻辑推理和分析。

为了提高故障诊断的效率,通常采用以下几种诊断技巧:

- **直接观察法**:直接查看设备的异常表现,如电路板上的指示灯状态、是否有烧焦的气味、油液是否变质等。

- **症状对比法**:对照设备手册中提供的故障症状列表,逐一排查以缩小故障范围。

- **参数测量法**:使用万用表、示波器等工具测量电路参数,如电压、电流、电阻等,分析电路是否正常。

- **逐步排除法**:当故障可能由多个部件造成时,可以逐一断开连接,观察故障是否消失来确定故障部件。

### 3.1.2 应急响应计划与步骤

一旦确定了故障类型和位置,接下来就是制定和实施应急响应计划。这需要迅速和有序的行动来避免或减轻设备故障对生产的影响。

应急响应计划通常包括以下几个步骤:

- **立即停止设备运行**:确保操作人员和维护人员的安全。

- **标记故障状态**:在控制面板上标记故障代码,或在设备上用标签标明故障部位。

- **通知相关人员**:包括生产线主管、维护团队和可能需要的供应商。

- **采取临时措施**:根据故障的紧急程度和性

0

0