IEC 60068-2-31仿真技术:电子设备粗处理冲击试验的未来趋势

发布时间: 2024-12-25 00:41:22 阅读量: 5 订阅数: 8

# 摘要

本文对IEC 60068-2-31标准进行了全面概述,强调了冲击试验在确保电子设备可靠性中的重要性。文章深入探讨了冲击试验的理论基础,包括其定义、分类和国际标准对比,以及冲击动力学的基本理论和波形分析。同时,文中详细介绍了仿真技术在冲击试验中的实现方法,包括仿真模型构建、材料模型校验和边界条件设置,并通过应用案例展示了仿真技术在产品设计、测试和认证过程中的优势。此外,文章还展望了仿真技术的未来趋势,特别是在航空航天与汽车工业的应用,并探讨了电子设备冲击试验面临的挑战及其对策。

# 关键字

IEC 60068-2-31标准;冲击试验;仿真技术;可靠性;材料模型;跨学科发展

参考资源链接:[IEC 60068-2-31-2008 环境试验 第2-31部分:试验 试验Ec:粗处理冲击(主要用于设备型试样)](https://wenku.csdn.net/doc/6412b4a0be7fbd1778d403d8?spm=1055.2635.3001.10343)

# 1. IEC 60068-2-31标准概述

IEC 60068-2-31是一项国际电工委员会制定的关于电子设备环境试验的详细规范,它专门针对冲击试验制定了一系列标准和测试方法。本章旨在为读者提供一个全面的概览,包括标准的目的、重要性以及在电子设备设计和验证过程中的应用。我们首先从标准的基本内容和目的入手,阐明它如何帮助确保电子设备在面对机械冲击时的可靠性。然后,我们将深入探讨IEC 60068-2-31标准中规定的测试类型、测试条件和测试设备等方面的具体要求,为后续章节中对冲击试验的深入分析和仿真技术的应用奠定基础。

# 2. ```

# 第二章:冲击试验的理论基础

冲击试验是一种通过模拟设备、组件或材料在短暂的高能量作用下的响应来评估其结构完整性和功能性的测试。这些测试对于确保电子设备在实际使用中面对瞬时冲击条件时能够正常工作至关重要。冲击试验不仅可以用来评估产品的机械强度,还可以揭示产品潜在的设计缺陷和材料弱点。本章将详细探讨冲击试验的基本理论和应用,为理解IEC 60068-2-31标准及其在仿真技术中的应用奠定基础。

## 2.1 冲击试验的定义与分类

### 2.1.1 粗处理冲击试验的特点

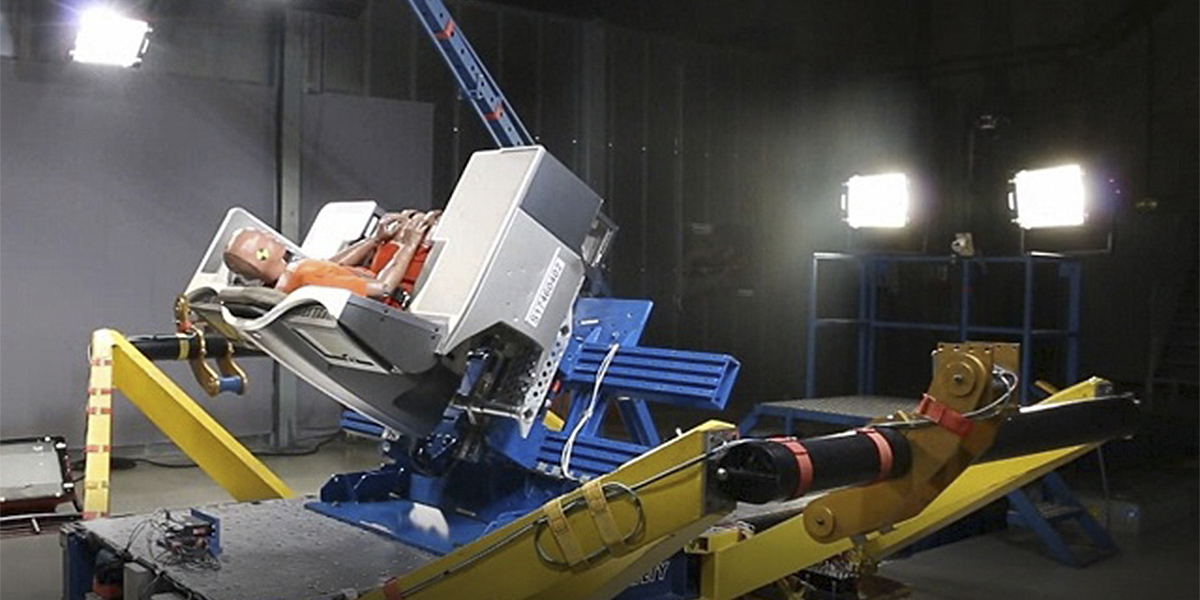

粗处理冲击试验,通常是指在实验室条件下重现设备可能遭受的非重复性、高能量的冲击过程。这类试验的特点是冲击波形不规则,且通常包含多个频率成分,这使得试验结果分析变得较为复杂。在电子设备中,这类测试主要用于验证设备在非预期的机械冲击下的性能,例如跌落测试、撞击测试等。

### 2.1.2 冲击试验的国际标准对比

不同国家和地区针对冲击试验发布了不同的标准,如美国的MIL-STD-810、国际电工委员会的IEC 60068-2-31以及欧盟的EN 60068-2-31等。这些标准在试验条件、测试方法和评估准则上有所不同。其中,IEC 60068-2-31是全球电子行业广泛认可和应用的标准之一,它详细规定了冲击试验的种类、实施方法和结果评价方法。

## 2.2 冲击试验的物理原理

### 2.2.1 冲击动力学的基本理论

冲击动力学是研究物体在瞬间大能量作用下的动态响应。该理论基础包括了动量守恒、能量转换、应力波传播等物理原理。通过这些原理,可以建立模型来预测材料在冲击载荷作用下的变形和破坏模式。了解这些理论对于准确设计冲击试验,分析测试结果具有重要意义。

### 2.2.2 冲击波形的分析与生成

冲击波形是指冲击试验中力、位移、加速度等物理量随时间变化的图形。冲击波形的分析对于理解材料或产品的响应特性是至关重要的。生成冲击波形时,常用的方法包括使用落锤试验机、空气炮、电磁脉冲等设备。波形的形状、持续时间和峰值都直接影响到冲击试验的结果。在波形分析中,通常会利用傅里叶变换、小波变换等数学工具来解析波形特征。

## 2.3 冲击试验在电子设备中的应用

### 2.3.1 设备可靠性的要求与测试

电子设备的可靠性要求通常包括抗冲击能力的测试。这是因为设备在运输、使用过程中可能会遇到各种形式的冲击。冲击试验通过对设备施加特定的冲击载荷来评估其结构强度,确保其在预定的使用和非使用条件下都能保持性能。这项测试是电子设备认证的一个重要环节,特别是对于那些将要在苛刻环境中使用的设备。

### 2.3.2 设计和制造过程中的考虑因素

在设计和制造电子设备时,必须考虑冲击试验的要求。这包括选择合适的材料、设计合理的结构、以及采用恰当的生产工艺。冲击试验可以揭示设计中可能忽视的薄弱环节,从而为产品迭代和优化提供依据。同时,在制造阶段,通过模拟冲击测试,制造商可以对生产工艺进行调整,以确保最终产品能够满足冲击试验的要求。

```

在上述章节中,我们已经对冲击试验的定义、分类、物理原理,以及在电子设备中的应用进行了介绍,并讨论了其在保证设备可靠性方面的核心作用。接下来的章节会深入探讨冲击仿真技术的实现方法、仿真技术在实际应用案例中的作用,以及未来发展趋势。

# 3. IEC 60068-2-31仿真技术的实现

## 3.1 仿真技术的原理与方法

### 3.1.1 数值模拟技术基础

在现代工程分析中,数值模拟技术作为一种强有力的工具,它允许工程师在产品或结构实际制造和测试之前,对其性能进行预测和评估。数值模拟通常包括有限元分析(FEA)、计算流体动力学(CFD)和多体动力学(MBD)等方法。

有限元分析(FEA)是通过将连续体分解为有限个简单形状的单元,然后对每个单元进行分析,最后通过组合这些单元的解来求得整个连续体的近似解。FEA广泛应用于应力分析、热分析、流体分析和电磁场分析等领域。

在冲击试验的仿真中,FEA能够模拟冲击波对材料和结构的影响。采用动态时间积分算法和适当的材料模型,可以模拟材料在高应变率下的响应特性。这些算法的精确性与所采用的时步、单元类型、材料模型以及材料属性的准确性密切相关。

### 3.1.2 仿真软件的选用与配置

为了进行有效的仿真分析,选择合适的仿真软件至关重要。市场上存在多种仿真软件,如ANSYS、ABAQUS、COMSOL Multiphysics等,它们各自具有不同的优势和特点。

在选择仿真软件时,应该考虑到:

- 软件的易用性和学习曲线;

- 支持的物理模型和分析类型;

- 软件的计算效率和可扩展性;

- 对于硬件资源的需求;

- 用户社区和技术支持。

一旦选定软件后,工程师需要进行一系列配置以确保仿真能够高效准确地进行。这包括对软件的界面进行定制,设置合适的求解器参数,选择正确的材料模型,并输入精确的材料属性。此外,工程师还需配置仿真过程中的边界条件和加载方式,这对于保证仿真的有效性至关重要。

```

# 示例代码块展示如何在仿真软件中配置一个简单的静态应力分析

# 注意:本代码块仅为示例,实际应用中需要根据具体软件和模型进行调整

# 配置材料属性

material = {

'density': 7.85e-9, # 密度,单位:吨/立方米

'young_modulus': 210e9, # 杨氏模量,单位:帕斯卡

'poisson_ratio': 0.3, # 泊松比

}

# 设置边界条件

constraints = {

'fixed支撑': {'nodes': [1, 2, 3], 'direction': 'x'},

'pinned支撑': {'nodes': [4, 5], 'direction': 'y'},

}

# 设置加载方式

loads = {

'force在节点6': {'node': 6, 'direction': 'z', 'magnitude': 1000},

}

# 运行FEA求解器进行分析

solve_fea(material, constraints, loads)

```

## 3.2 冲击仿真模型的构建

### 3.2.1 材料模型的选择与校验

在构建冲击仿真模型时,选择合适和精确的材料模型至关重要。材料模型需要能够准确描述材料在高应变率下的应力-应变

0

0