CAM350最佳实践:顶尖工程师的设计优化与案例分析

发布时间: 2024-12-18 22:08:00 阅读量: 3 订阅数: 5

# 摘要

CAM350软件在电子行业PCB设计和制造流程中扮演着重要角色。本文旨在介绍CAM350软件的基本概念、设计流程及优化技巧。文章详细探讨了CAM350的设计优化方法,包括设计前的准备工作、设计过程中的实践技巧以及设计后的验证与修正措施。进一步,文章通过案例分析展示了CAM350在不同行业应用中的高效工作流程、高级应用技巧和工具集成,以及实际项目案例中的应用成果。本文总结了CAM350软件的高级功能应用和未来可能的发展趋势,特别是其在云计算和人工智能领域的潜在应用,为行业内人士提供了一套系统的CAM350应用和优化指南。

# 关键字

CAM350软件;PCB设计;设计优化;自动化工作流程;高速电路板;工具集成

参考资源链接:[ CAM350中文教程:全面掌握操作方法与功能详解](https://wenku.csdn.net/doc/5xm0t919a7?spm=1055.2635.3001.10343)

# 1. CAM350软件概述与设计流程基础

## 1.1 CAM350软件简介

CAM350是一款广泛应用于PCB制造前处理的软件,它能够帮助工程师高效地完成PCB布局设计、DRC(设计规则检查)、布线、以及生成生产所需的各类报表。作为一个功能强大的CAM工具,CAM350在电子制造和设计领域中扮演着重要的角色。

## 1.2 CAM350设计流程基本步骤

CAM350的设计流程可以概括为以下几个基本步骤:

1. **设计导入**:首先将EDA工具导出的PCB设计文件导入到CAM350中。

2. **设计规则检查(DRC)**:确保设计符合制造要求,包括最小线宽、间距、钻孔尺寸等。

3. **元件布局优化**:调整元件位置,优化布局以满足设计和制造标准。

4. **布线**:按照设计规则对电路板进行走线操作,提高电路性能。

5. **铜箔填充(Copper Pour)**:对未使用的空间进行铜箔填充,提高板的结构稳定性和EMC性能。

6. **层叠管理**:在多层板设计中管理好每层的材料和布线,以控制阻抗和减少串扰。

7. **生成输出文件**:完成设计后,准备用于制造的输出文件,如Gerber文件、钻孔文件等。

8. **设计验证与修正**:在生成输出文件前,进行电磁兼容性(EMC)和热分析,确保设计无误后进行修正。

CAM350不仅仅是一个简单的检查工具,通过它可以实现设计到生产制造的无缝对接。深入理解CAM350的各个功能模块,将有助于工程师更高效地完成PCB设计工作。接下来的章节将分别介绍CAM350的设计优化技巧,以及如何通过它来实现高效率的工作流程。

# 2. CAM350的设计优化技巧

设计优化是电子产品设计中不可或缺的一环,能够显著提高电路板性能和可靠性,同时降低制造成本。在本章节中,我们将深入探讨CAM350软件在PCB设计优化中的应用,从前期准备到设计过程,再到设计后的验证与修正,确保覆盖优化的每一个关键步骤。

### 2.1 设计前的准备工作

设计规则检查(Design Rule Check, DRC)和元件布局优化是设计前不可或缺的准备步骤,它们为后续的设计工作打下坚实的基础。

#### 2.1.1 设计规则检查(DRC)的重要性和设置

DRC是确保设计满足制造商要求和行业标准的自动化过程。正确设置DRC对于避免错误和缩短设计周期至关重要。DRC不仅能检测设计中的错误,还能评估设计的可行性。使用CAM350,设计师可以灵活定义一系列的设计规则,包括线宽、间距、钻孔大小以及焊盘尺寸等。

下面是DRC设置的基本步骤:

1. 打开CAM350软件并加载目标设计文件。

2. 进入DRC设置界面,选择“Design Rules”选项。

3. 在弹出的窗口中设置相应的规则参数。

4. 针对特定的制造商和材料,选择或导入预设的规则模板。

5. 运行DRC,检查设计是否符合预设的规则。

此图展示了一个示例的CAM350 DRC设置界面。在此步骤中,设计师需要关注各项规则的正确设置,以确保后续操作的顺利进行。

#### 2.1.2 元件布局优化原则

元件布局优化直接影响到PCB的电气性能和最终产品的尺寸。一个良好的布局应遵循以下原则:

- **信号完整性**: 尽量缩短高速信号的走线长度,避免长线效应。

- **热管理**: 避免大功率元件集中在一起,以便于散热。

- **EMI控制**: 对于可能产生干扰的元件,合理布局以减少干扰。

- **维修和测试**: 设计时考虑维修和测试的便利性。

使用CAM350时,可以利用内置的布局工具,根据上述原则进行元件的优化布置。布局优化工具通常包括自动布局和手动调整两个部分,结合使用可以有效地达到优化目的。

### 2.2 设计过程中的优化实践

设计过程中,走线与铜箔填充、层叠管理与阻抗控制、以及多层板和盲孔埋孔设计考量是优化的重点。

#### 2.2.1 走线与铜箔填充的策略

走线策略直接影响电路板的信号完整性和电磁兼容性。在设计过程中,应遵循以下原则:

- **最小化信号回路**: 减少信号路径的长度和面积,降低干扰。

- **匹配阻抗**: 控制走线阻抗,匹配源和负载的阻抗,减少反射。

- **避免平行走线**: 减少串扰,平行走线间应保持一定的间距。

下面是一个走线策略的代码块示例:

```CAM350

; Example of a CAM350 scripting for controlled impedance routing

; Start of scripting

route track width 10 mils impedance 50 ohms

route track start x 0 y 0 x 100 y 0

route track end x 100 y 100

; End of scripting

```

此脚本展示了如何在CAM350中使用脚本进行特定阻抗的走线操作。每个步骤都有详细的逻辑说明,确保走线过程符合设计要求。

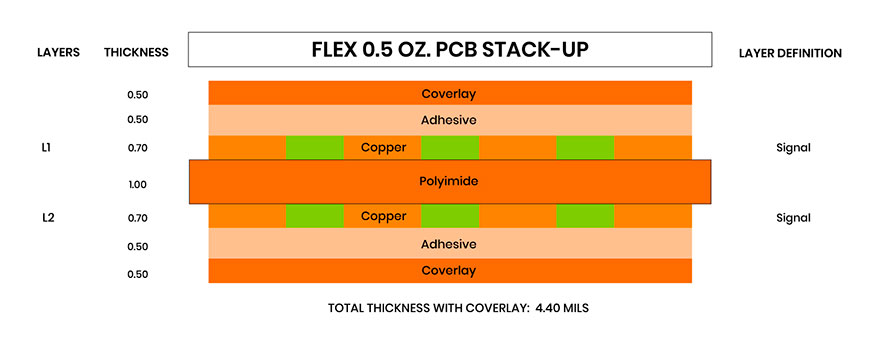

#### 2.2.2 层叠管理与阻抗控制

层叠管理对于控制PCB的电磁兼容性和信号完整性至关重要。良好的层叠设计可以有效减少层间串扰和电磁干扰。在CAM350中,设计师可以通过以下步骤进行层叠管理:

1. 确定信号层、电源层和地层的数量和位置。

2. 设置各层材料属性和厚度。

3. 利用CAM350的工具计算阻抗并调整层叠参数。

这涉及到一系列复杂的计算和设计决策,CAM350为此提供了相应的工具和辅助功能。

#### 2.2.3 多层板和盲孔埋孔的设计考量

多层板设计时,需要特别考虑层间的连接。盲孔和埋孔能够优化电路板空间利用,但增加了设计的复杂性。以下是使用CAM350进行盲孔和埋孔设计时的几个关键步骤:

- 确定盲孔和埋孔的位置和尺寸,以避免对信号完整性的影响。

- 使用CAM350中的孔定义功能来创建和管理这些特殊的连接。

- 设计完成后,进行电气和机械检查确保设计的可行性。

上图展示了盲孔和埋孔在多层板中的应用示例。设计师必须确保这些元素的位置和设计不会对电路板的整体性能造成负面影响。

### 2.3 设计后的验证与修正

设计完成后,进行电磁兼容性(EMC)检查、热分析与散热优化、生成检查报告并修正问题点是至关重要的步骤。

#### 2.3.1 电磁兼容性(EMC)检查

EMC检查的目的是确保设计满足电磁干扰(EMI)和电磁敏感性(EMS)的标准。在CAM350中进行EMC检查通常包括以下步骤:

1. 选择或定义适合的EMC检查规则。

2. 运行检查,并分析报告中的潜在问题。

3. 根据分析结果对设计进行必要的修改。

在分析EMC检查结果时,设计师应重点关注报告中的高风险区域,并据此调整设计。

#### 2.3.2 热分析与散热优化

热分析是评估PCB热性能的重要步骤,散热优化有助于保持电路板在运行时的温度在安全范围内。以下是使用CAM3

0

0