Copley驱动器调试:多轴运动控制的策略与技巧完全指南

发布时间: 2025-01-05 12:09:49 阅读量: 6 订阅数: 4

rip宣告网段选择版本

# 摘要

本文系统地介绍了Copley驱动器及其在多轴运动控制中的应用,涵盖了驱动器的安装、配置、参数设置、初始化测试、编程实践以及高级应用等方面。通过详细的理论知识和实践经验的结合,文章深入探讨了多轴控制的同步机制、路径规划和误差补偿等关键技术点。此外,本文还分享了Copley驱动器与其他系统集成的案例和调试过程中的技巧,旨在为工业自动化领域的工程师提供实用的技术支持和解决方案。

# 关键字

Copley驱动器;多轴运动控制;同步机制;路径规划;误差补偿;实时控制

参考资源链接:[Copley驱动器中文调试详指南:从安装到高级设置](https://wenku.csdn.net/doc/89b16p4jzo?spm=1055.2635.3001.10343)

# 1. Copley驱动器和多轴运动控制基础

在现代自动化和机器人技术领域,精确的运动控制是实现复杂任务的核心。Copley驱动器因其在多轴运动控制系统中的卓越性能而被广泛采用。本章将概述Copley驱动器的基础知识以及多轴运动控制的基本原理,为后续章节的深入讨论打下坚实的基础。

## 1.1 Copley驱动器简介

Copley驱动器是专为满足高精度和高性能应用需求而设计的一系列运动控制产品。它们通常被集成到多轴系统中,用于控制步进或伺服电机,执行复杂的动作和定位任务。驱动器提供了丰富的控制功能和参数设置选项,使得它们可以在各种不同的应用中灵活使用。

## 1.2 多轴运动控制的重要性

多轴运动控制指的是同时控制多个轴以实现精确的运动和定位。这种控制方式对于实现机器人臂、自动化装配线、3D打印机以及其他需要协调多个机械部件动作的应用至关重要。多轴控制系统可以极大提高生产效率、产品精度和操作灵活性。

## 1.3 Copley驱动器与多轴运动控制的关系

Copley驱动器与多轴运动控制紧密相关。驱动器提供的精确运动控制能力,为实现复杂的多轴协同动作提供了可能。正确配置和优化Copley驱动器的参数是实现高效多轴控制的关键。在后续章节中,我们将详细介绍如何安装、配置、编程以及优化Copley驱动器,以应对具体应用需求。

# 2. Copley驱动器的安装与配置

在自动化控制系统中,Copley驱动器扮演着至关重要的角色,其性能直接影响到整个系统的效率和精准度。因此,了解如何正确安装和配置Copley驱动器对于工程技术人员来说是一项基础而关键的技能。本章节将详细探讨Copley驱动器的物理安装、参数设置以及初始化和测试流程。

## 2.1 Copley驱动器硬件安装

### 2.1.1 驱动器的物理连接

首先,物理连接是安装Copley驱动器的基础步骤。正确连接各种接线对于确保设备的正常工作和操作安全至关重要。以下是一些基本步骤和注意事项:

1. 关闭所有电源以避免电击和设备损坏。

2. 连接伺服电机的反馈电缆到驱动器的反馈端口。

3. 将电机驱动器的电源线接到相应的电源输入端。

4. 连接好所有的通讯线,比如CANopen、EtherCAT或其他通讯协议的线缆。

5. 连接任何I/O接口,例如限位开关、伺服使能信号等。

6. 检查所有连接是否牢固可靠,避免因接线松动造成的系统不稳定。

### 2.1.2 安装环境的电磁兼容性考虑

在进行Copley驱动器安装时,还需要考虑电磁兼容性(EMC)问题。良好的EMC设计可以减少设备故障,保证系统长期稳定运行。以下是电磁兼容设计的一些基本准则:

1. 保持控制电缆与功率电缆分离,避免干扰。

2. 使用屏蔽电缆,并确保屏蔽层在两端都有良好的接地。

3. 将驱动器安装在具有良好接地措施的控制柜中。

4. 避免在驱动器附近安装对电磁干扰敏感的设备。

5. 如果条件允许,使用隔离变压器或滤波器减少干扰。

## 2.2 Copley驱动器参数设置

### 2.2.1 基本参数配置方法

配置Copley驱动器的参数是确保其正常工作的重要步骤。以下是一些基本的参数配置方法:

1. 使用Copley的配置软件,连接到驱动器上。

2. 输入正确的电机和驱动器参数,如电机型号、额定功率、额定电流等。

3. 设置控制模式,比如位置、速度或力矩模式。

4. 调整安全参数,如电机使能、限位开关等。

5. 保存配置并上电测试,观察电机的响应是否符合预期。

### 2.2.2 高级参数调优技巧

在安装完成后,通过参数调优可以进一步提升系统性能。高级参数调优可能包括:

1. 微调PID控制器的参数,包括比例、积分和微分项。

2. 根据电机和负载特性,优化加速和减速参数。

3. 调整编码器的倍增系数或电子齿轮比,以匹配机械系统的运动需求。

4. 确定合适的电流和电压限幅,以防止驱动器和电机过载。

5. 实施高频抑制和噪声滤波,优化驱动器对噪声和振动的响应。

## 2.3 Copley驱动器的初始化与测试

### 2.3.1 驱动器的启动流程

启动流程是验证安装和配置是否成功的关键步骤。下面是典型的启动流程:

1. 确认所有接线正确无误,确保无短路或错误连接。

2. 通电后,检查驱动器上的指示灯状态,以判断是否正常启动。

3. 通过配置软件或手动输入方式,发送使能信号启动驱动器。

4. 逐步增加电机转速,观察电机和负载的响应是否稳定。

5. 运行测试程序,检查系统的动态性能是否满足要求。

### 2.3.2 常用诊断工具和故障排查

当驱动器或电机运行异常时,诊断工具能提供关键信息帮助快速定位问题。以下是一些常见的诊断工具及其应用:

- 使用Copley的实时监控软件查看实时数据和历史趋势。

- 通过访问驱动器内部日志诊断过往的错误事件。

- 使用示波器检查供电线路和控制线路的电压和电流波形。

- 通过机械测试如转动电机轴,来判断是否存在机械阻滞或故障。

通过上述章节内容,我们可以看到Copley驱动器的安装与配置涉及一系列的步骤和技巧。在实际操作过程中,工程技术人员需按照规范进行操作,并结合现场实际状况灵活应对,以确保驱动器及其控制系统能高效、稳定地工作。

# 3. 多轴运动控制的理论知识

## 3.1 多轴控制的同步机制

### 3.1.1 同步控制的原理

在多轴运动控制系统中,同步控制是一个核心概念,它指的是多个运动轴协调一致地移动,以确保整个系统的动作是精确和协调的。同步控制的原理通常依赖于一个主轴(或称为主轴)和若干从轴的配合。主轴按照预定的轨迹和速度运动,而从轴则根据主轴的位置、速度或其他参数进行调整,以保证运动的同步性。

同步控制的实现可以通过硬件或软件两种方式:

- 硬件同步:使用专用的同步总线或连接线,直接将各个驱动器的运动指令和同步信号连接起来,实现硬件层面的即时同步。

- 软件同步:通过编程在控制器内部实施逻辑,使用诸如网络通信协议来同步各个轴的运动。软件同步更加灵活,但对控制系统的响应速度要求更高。

同步控制还可以分为开环同步和闭环同步。开环同步不依赖于反馈信息,适合对精度要求不是极端严格的应用场景;闭环同步则实时监测和调整各轴的运动,确保高度的同步精度。

### 3.1.2 实现精确同步的方法

为了实现精确的同步控制,需要关注以下几个方面:

1. **精确的时钟同步:** 使用精确的时钟源来同步各个轴的控制指令,减少不同轴之间的时间延迟差异。

2. **统一的控制算法:** 设计或选用能够确保各轴运动协调一致的控制算法,如前馈控制、PID控制等。

3. **实时数据采集和处理:** 通过实时数据采集系统获取各个轴的位置、速度和加速度信息,进行动态同步调整。

4. **误差补偿技术:** 应用误差补偿技术,如前馈补偿、逆向误差补偿等,减少由于机械结构差异、负载变化等造成的同步误差。

此外,多轴运动控制系统的设计和配置也需要考虑到控制硬件的性能,例如驱动器的响应时间、处理器的处理能力等,以确保系统在实际操作中能够达到预期的同步精度。

```

// 示例:伪代码展示同步控制算法框架

function sync_control()

master_axis_data = read_master_axis() // 读取主轴数据

foreach (slave_axis in slave_axes)

calculate_sync_signal(master_axis_data, slave_axis)

apply_control_command(slave_axis)

endforeach

endfunction

```

在这个伪代码中,同步控制函数首先读取主轴的数据,然后对每一个从轴计算出同步信号,并应用控制命令,确保主从轴的同步运动。

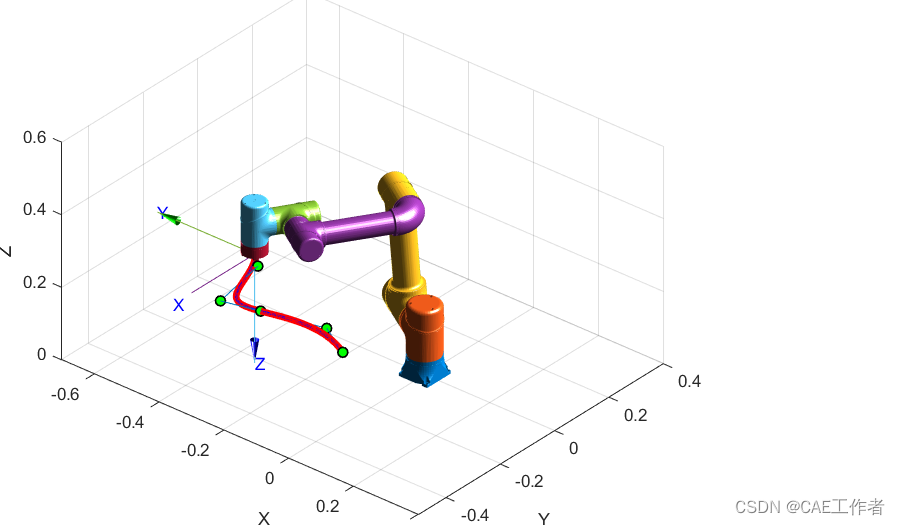

## 3.2 多轴控制的路径规划

### 3.2.1 路径规划的基本概念

多轴控制的路径规划是指在多维空间中,规划出一条或多条最优的移动路径以完成特定的任务。路径规划通常涉及到路径的平滑性、效率和避障等要素。在工业自动化、机器人技术等领域,路径规划是实现高效和安全操作的关键技术之一。

路径规划过程通常包括以下步骤:

1. **环境建模:** 构建工作环境的数学模型,包括所有操作对象、障碍物、工作范围等。

2. **路径搜索:** 使用算法如A*、RRT(Rapidly-exploring Random Tree)或遗传算法搜索出从起始点到终点的路径。

3. **路径优化:** 对搜索到的路径进行平滑和优化处理,以提高运动效率和减少不必要的动作。

4. **轨迹插补:** 生成连续的轨迹,确保机器人的每个关节都能在指定时间内到达预定位置。

### 3.2.2 路径优化的策略

在路径规划之后,优化步骤是至关重要的。优化策略的目标是减少系统执行任务所需的时间、能量和资源消耗。以下是一些常见的路径优化策略:

1. **时间最优控制:** 减少运动过程中的非操作时间,确保快速到达目的地。

2. **能量/功耗最优控制:** 减少执行任务时的能量消耗,延长设备的使用寿命。

3. **动态避障:** 根据实时环境变化动态调整路径,避免与障碍物碰撞。

4. **多目标优化:** 结合时间、能量等多个因素,寻找满足多个优化目标的路径。

```

// 示例:路径优化的伪代码

function path_optimization(path, cost_function)

optimized_path = path

```

0

0