【IO-LINK与PLC集成】:打造无缝连接的关键技术突破

Lib_IO_Link_UDTs_io-link开发_IO-link_PLC_

摘要

本文综述了IO-LINK技术及其与可编程逻辑控制器(PLC)集成的理论与实践。首先介绍了IO-LINK技术的基础知识,重点阐述了其通信协议和数据传输机制。随后,分析了PLC的基本工作原理和关键功能,并探讨了IO-LINK与PLC集成的必要性及其在工业自动化领域的应用。通过具体实践案例,详细描述了集成前的准备工作、实际步骤和性能评估方法。进一步,本文探讨了IO-LINK与PLC集成的高级应用,包括自我诊断、远程维护、数据管理和智能决策支持,以及集成系统的安全性和冗余设计策略。最后,文章展望了IO-LINK与PLC集成技术的发展趋势,并分析了其在工业4.0中的应用前景。

关键字

IO-LINK技术;PLC集成;通信协议;数据传输;工业自动化;远程维护

参考资源链接:巴鲁夫IO-LINK:工业网络详解与主站配置指南

1. IO-LINK技术概述

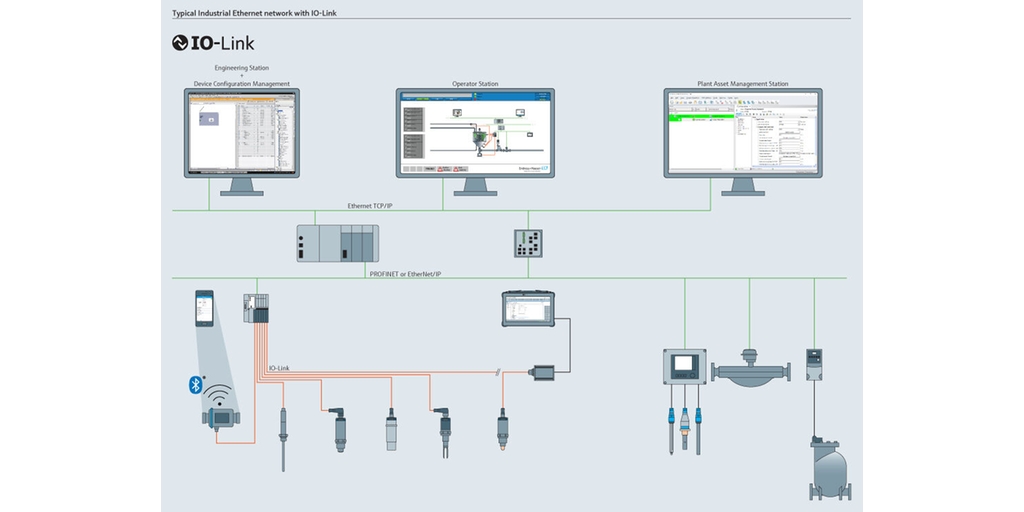

工业通信技术的发展一直紧密伴随着自动化系统的演进。IO-LINK作为一种新型的点对点通信技术,为自动化设备之间的通信提供了更强大的支持。IO-LINK技术不仅简化了传感器和执行器的连接,还增加了设备之间交换数据的能力,从而实现了更高效的设备管理与维护。

在本章节中,我们将从基础出发,介绍IO-LINK技术的核心要素和基本特性。这包括其网络架构、通信协议以及如何在不同的工业应用中实现设备的即插即用。通过了解这些基础知识,读者将能够为后续章节中IO-LINK与PLC(可编程逻辑控制器)集成的深入探讨打下坚实的基础。

1.1 IO-LINK技术的核心优势

IO-LINK技术的出现,弥补了传统I/O通信的不足,其最大的优势在于提供了设备级的数据访问能力。它使用标准的三线工业电缆(电源、地线和数据线),减少了布线成本,并通过支持长达20米的电缆长度,增加了设备部署的灵活性。

1.2 IO-LINK在工业自动化中的应用

IO-LINK在工业自动化中的应用非常广泛。它可以用于简单的传感器信号传输,也可以用于需要复杂数据交换的智能设备通信。通过IO-LINK,设备能够提供设备状态、诊断信息、设备参数以及更多关键数据给控制器和上位管理系统,从而增强了工厂的透明度和可控制性。

2. IO-LINK与PLC集成的理论基础

2.1 IO-LINK通信协议解析

2.1.1 IO-LINK通信原理

IO-LINK是一种专为工业传感器和执行器设计的点对点通信技术,它通过简单的三线连接支持数据交换和电源供应。IO-LINK通信原理依赖于设备描述文件(IODD)来描述每个设备的通信能力,支持设备和控制器之间的透明通信,确保数据的准确传递。

IO-LINK协议在物理层使用的是RS485标准,以19.2 kbit/s到230.4 kbit/s的速率进行全双工通信。在数据链路层,采用主从架构,主站(通常是PLC)与从站(传感器或执行器)之间进行周期性数据交换。IO-LINK通信协议还提供了设备参数访问、事件通知、和设备替换而不需重新配置的高级功能。

2.1.2 IO-LINK的数据传输机制

IO-LINK通过使用过程数据和服务数据来支持数据传输。过程数据是周期性交换的传感器数据或执行器指令,而服务数据则用于非周期性的数据交换,比如设备配置、诊断信息以及状态信息。

IO-LINK的数据传输采用轮询机制,PLC周期性地与每个IO-LINK设备通信,确保数据的及时更新。当连接多个设备时,通过IO-LINK集线器可以简化布线和安装过程,支持菊花链或星型拓扑结构。

IO-LINK协议确保了数据传输的可靠性和实时性,这对于实现复杂的自动化应用至关重要。数据传输机制通过错误检测和恢复机制来保障数据传输的准确性。例如,如果通信过程中数据被破坏或丢失,IO-LINK协议能够通过重新发送数据包来恢复数据完整性。

2.2 PLC基础及功能

2.2.1 PLC的工作原理

PLC(可编程逻辑控制器)是一种用于工业自动化控制的数字计算机,它通过读取输入信号,执行存储的程序逻辑,并根据逻辑运算结果,控制输出设备。

PLC的工作原理包括几个关键步骤:采样输入、执行用户程序、输出结果。具体来说,在每一个扫描周期,PLC首先读取所有的输入信号,然后根据用户编写的程序(通常为梯形图、指令列表等)对这些信号进行处理,最终将处理结果输出到相应的控制设备。

2.2.2 PLC的关键功能与应用领域

PLC的关键功能包括逻辑控制、定时、计数、算术运算、数据处理等。它们被广泛应用于各种工业领域,如汽车制造业、食品和饮料加工、水处理、包装行业等,特别是在需要高度可靠性和灵活性的环境中。

在逻辑控制方面,PLC能够处理复杂的逻辑运算,以响应各种输入信号,实现机械设备的精准控制。在定时和计数方面,PLC能够准确控制时间事件和计数事件,这对于周期性任务和批量生产至关重要。此外,PLC还可以通过算术运算和数据处理功能执行复杂的数学计算,以及处理传感器数据,用于更高级的工业应用,如预测维护和质量控制。

2.3 IO-LINK与PLC集成的必要性

2.3.1 集成对工业自动化的影响

IO-LINK与PLC的集成对于现代工业自动化有着重大的影响。集成之后,PLC作为控制核心,能够更加高效地管理现场设备,从而提高整个系统的响应速度和灵活性。IO-LINK技术提供的设备参数配置和诊断功能,增加了系统的透明度和自适应能力,使系统能够更容易地维护和升级。

集成IO-LINK和PLC能够减少布线的复杂性,降低成本,提高整个生产线的效率。通过