揭秘51单片机步进电机控制原理:工作原理、驱动电路、程序编写

发布时间: 2024-07-13 02:26:52 阅读量: 97 订阅数: 26

51单片机步进电机控制汇编语言程序

# 1. 51单片机步进电机控制基础

步进电机是一种将电脉冲转换为机械角位移的电机,广泛应用于工业控制、医疗设备和精密仪器等领域。51单片机以其低成本、高集成度和易于编程的特性,成为控制步进电机的理想选择。

本节将介绍步进电机控制的基础知识,包括步进电机的基本原理、工作模式和驱动电路的组成。通过对这些基础知识的理解,读者可以为后续的步进电机控制程序设计和应用打下坚实的基础。

# 2. 步进电机工作原理

### 2.1 电磁原理和步距角

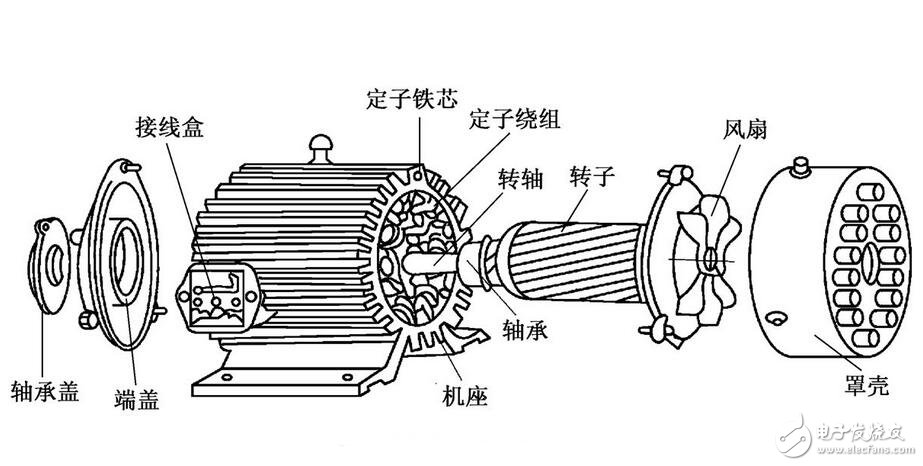

步进电机是一种将电脉冲转换为机械角位移的电机。其工作原理基于电磁感应。步进电机内部由定子和转子组成。定子是固定的,由多个电磁线圈组成。转子是可转动的,由永磁体组成。

当向电磁线圈通电时,会在线圈周围产生磁场。磁场与永磁体的磁场相互作用,产生转动力矩,使转子向特定方向转动。转子的转动角度与线圈通电的顺序和极性有关。

步进电机的步距角是指转子转动一个完整步长所需的电脉冲数。步距角是步进电机的一个重要参数,决定了电机的精度和分辨率。

### 2.2 步进电机类型和特性

步进电机有多种类型,根据其结构和工作原理可分为以下几类:

- **永磁步进电机:**使用永磁体作为转子,具有较高的扭矩和低速性能。

- **可变磁阻步进电机:**使用可变磁阻材料作为转子,具有较高的精度和分辨率。

- **混合式步进电机:**结合永磁体和可变磁阻材料,具有较高的扭矩和精度。

步进电机还具有以下特性:

- **开环控制:**步进电机不需要反馈传感器,通过控制电脉冲的顺序和极性即可实现转动。

- **低速高扭矩:**步进电机在低速时具有较高的扭矩,适合于需要高精度和低速控制的应用。

- **易于控制:**步进电机可以通过简单的电脉冲序列进行控制,易于实现数字控制。

**代码块:**

```python

# 定义步进电机引脚

STEP_PIN = 12

DIR_PIN = 13

# 设置步距角

STEP_PER_REV = 200

# 初始化步进电机

def setup_stepper():

# 设置引脚为输出

pinMode(STEP_PIN, OUTPUT)

pinMode(DIR_PIN, OUTPUT)

# 设置步距角

set_step_per_rev(STEP_PER_REV)

```

**逻辑分析:**

这段代码用于初始化步进电机,设置步进电机引脚为输出,并设置步距角。`set_step_per_rev()`函数用于设置步进电机的步距角,该函数需要传入一个参数,表示步进电机每转所需的步数。

**参数说明:**

- `STEP_PIN`:步进电机步进引脚

- `DIR_PIN`:步进电机方向引脚

- `STEP_PER_REV`:步进电机每转所需的步数

**表格:步进电机类型对比**

| 类型 | 优点 | 缺点 |

|---|---|---|

| 永磁步进电机 | 高扭矩、低速性能好 | 精度和分辨率较低 |

| 可变磁阻步进电机 | 高精度、高分辨率 | 扭矩较低 |

| 混合式步进电机 | 高扭矩、高精度、高分辨率 | 成本较高 |

**Mermaid流程图:步进电机工作原理**

```mermaid

sequenceDiagram

participant User

participant Stepper Motor

User->Stepper Motor: Send pulse sequence

Stepper Motor->User: Rotate in steps

```

# 3. 步进电机驱动电路**

### 3.1 驱动原理和电路组成

步进电机驱动电路是控制步进电机运行的核心部件,其主要作用是将来自控制器的脉冲信号转换成驱动电流,从而驱动步进电机按预定的步距角转动。

驱动电路的基本原理是利用电子开关(如晶体管或功率MOSFET)控制电流的通断,从而产生交替的磁场,驱动步进电机定子绕组中的磁极。

常见的步进电机驱动电路主要由以下部分组成:

- **脉冲发生器:**产生驱动脉冲信号,控制步进电机的转动方向和步距。

- **功率放大器:**放大脉冲信号的电流,驱动步进电机绕组。

- **电流检测电路:**检测绕组电流,防止过流损坏电机。

- **保护电路:**保护驱动电路免受过压、过流等故障的影响。

### 3.2 常见驱动芯片和应用

目前,市场上有多种步进电机驱动芯片可供选择,常见的类型包括:

| 驱动芯片 | 特性 | 应用 |

|---|---|---|

| L298N | 双H桥结构,最大驱动电流2A | 小型步进电机驱动 |

| A4988 | 单H桥结构,最大驱动电流1A,支持细分驱动 | 中小型步进电机驱动 |

| DRV8825 | 微步驱动芯片,支持细分驱动和过流保护 | 精密步进电机驱动 |

**示例代码:**

```c

// L298N驱动芯片驱动步进电机

#include <Arduino.h>

const int IN1 = 2;

const int IN2 = 3;

const int IN3 = 4;

const int IN4 = 5;

void setup() {

pinMode(IN1, OUTPUT);

pinMode(IN2, OUTPUT);

pinMode(IN3, OUTPUT);

pinMode(IN4, OUTPUT);

}

void loop() {

// 顺时针转动

digitalWrite(IN1, HIGH);

digitalWrite(IN2, LOW);

digitalWrite(IN3, HIGH);

digitalWrite(IN4, LOW);

delay(1000);

// 逆时针转动

digitalWrite(IN1, LOW);

digitalWrite(IN2, HIGH);

digitalWrite(IN3, LOW);

digitalWrite(IN4, HIGH);

delay(1000);

}

```

**代码逻辑分析:**

该代码使用L298N驱动芯片驱动步进电机,通过控制IN1、IN2、IN3、IN4四个引脚的电平,实现顺时针和逆时针转动。

- 顺时针转动:IN1和IN3为高电平,IN2和IN4为低电平。

- 逆时针转动:IN1和IN3为低电平,IN2和IN4为高电平。

**参数说明:**

- `IN1`、`IN2`、`IN3`、`IN4`:L298N驱动芯片的输入引脚,用于控制步进电机绕组的通断。

- `delay(1000)`:延时1000ms,控制步进电机转动的步速。

# 4. 51单片机步进电机控制程序

### 4.1 程序流程和算法设计

步进电机控制程序的核心是脉冲输出和控制逻辑。程序流程一般遵循以下步骤:

- 初始化系统:包括配置 I/O 口、定时器和中断。

- 接收控制指令:从上位机或其他控制源接收控制指令,包括步进方向、步数和速度等参数。

- 脉冲输出:根据控制指令,通过 I/O 口输出脉冲信号,控制步进电机的转动。

- 速度控制:通过调整脉冲输出频率或脉冲宽度,实现步进电机的速度控制。

- 位置控制:通过记录已输出的脉冲数,计算步进电机的当前位置,实现位置控制。

### 4.2 脉冲输出和控制逻辑

脉冲输出和控制逻辑是步进电机控制程序的关键部分。以下代码示例展示了如何使用定时器和中断实现脉冲输出:

```c

#include <reg51.h>

// 设置定时器 0 为 1ms 中断

void timer0_init() {

TMOD |= 0x01; // 设置定时器 0 为模式 1

TH0 = 0xFF; // 设置定时器 0 初始值为 0xFF

TL0 = 0x00; // 设置定时器 0 初始值为 0x00

TR0 = 1; // 启动定时器 0

ET0 = 1; // 允许定时器 0 中断

}

// 定时器 0 中断服务程序

void timer0_isr() interrupt 1 {

TH0 = 0xFF; // 重置定时器 0 初始值为 0xFF

TL0 = 0x00; // 重置定时器 0 初始值为 0x00

// 输出脉冲

P1_0 = !P1_0; // 翻转 P1.0 口状态

}

int main() {

timer0_init();

while (1) {

// 等待控制指令

// ...

// 根据控制指令输出脉冲

// ...

}

return 0;

}

```

**代码逻辑分析:**

- `timer0_init()` 函数初始化定时器 0 为 1ms 中断,用于产生脉冲信号。

- `timer0_isr()` 函数是定时器 0 中断服务程序,每 1ms 执行一次。

- 在中断服务程序中,重置定时器 0 的初始值,并翻转 P1.0 口状态,实现脉冲输出。

- 主程序 `main()` 函数中,初始化定时器 0 并进入无限循环,等待控制指令。

- 根据接收到的控制指令,主程序控制脉冲输出的频率和脉冲宽度,实现步进电机的速度和位置控制。

### 4.3 优化建议

为了优化步进电机控制程序,可以考虑以下建议:

- **使用中断而不是轮询:**使用中断可以提高程序效率,避免 CPU 浪费时间在轮询上。

- **优化脉冲输出算法:**使用高效的算法来计算脉冲输出频率和脉冲宽度,减少计算时间。

- **使用 DMA 传输:**如果脉冲输出数据量较大,可以使用 DMA 传输来提高数据传输速度。

- **优化控制逻辑:**根据实际应用需求,优化控制逻辑以提高响应速度和稳定性。

# 5.1 位置控制和速度控制

### 位置控制

位置控制是指控制步进电机转动到指定的位置并保持该位置。实现位置控制需要以下步骤:

- **计算步数:**根据步距角和目标位置,计算电机需要转动的步数。

- **脉冲输出:**根据计算出的步数,向电机驱动器发送相应的脉冲信号。

- **闭环控制:**使用传感器(如编码器)检测电机的实际位置,并与目标位置进行比较。如有偏差,则调整脉冲输出以纠正位置。

### 速度控制

速度控制是指控制步进电机转动的速度。实现速度控制需要以下步骤:

- **设置脉冲频率:**脉冲频率决定了电机的转速。脉冲频率越高,转速越快。

- **调整脉冲宽度:**脉冲宽度决定了电机的扭矩。脉冲宽度越宽,扭矩越大。

- **反馈控制:**使用速度传感器(如霍尔传感器)检测电机的实际速度,并与目标速度进行比较。如有偏差,则调整脉冲频率或宽度以纠正速度。

### 代码示例

以下代码示例展示了如何使用 51 单片机实现步进电机的位置控制:

```c

#define STEP_COUNT 1000 // 目标步数

void main() {

// 初始化 GPIO 引脚

...

// 计算脉冲数

uint16_t pulse_count = STEP_COUNT / 4;

// 发送脉冲信号

for (uint16_t i = 0; i < pulse_count; i++) {

// 发送一个高电平脉冲

...

// 等待脉冲宽度

...

// 发送一个低电平脉冲

...

// 等待脉冲宽度

...

}

}

```

### 优化技巧

- **使用闭环控制:**闭环控制可以提高位置和速度控制的精度。

- **优化脉冲频率和宽度:**根据电机的特性和负载情况,优化脉冲频率和宽度以获得最佳性能。

- **使用微步驱动:**微步驱动可以细分步距角,提高位置控制的精度。

- **使用减速器:**减速器可以降低电机的转速,提高扭矩。

# 6. 步进电机控制优化

### 6.1 性能优化技巧

**1. 细分驱动**

通过将步距角细分,可以提高步进电机的分辨率和精度。例如,将 1.8° 步进电机细分至 16 倍,可将步距角降低至 0.1125°。

**2. 谐振抑制**

步进电机在特定频率下容易产生谐振,导致振动和噪音。通过调整驱动器参数或使用谐振抑制器,可以有效抑制谐振。

**3. 电流控制**

优化电机电流可以提高扭矩和效率。使用闭环电流控制算法,可以根据负载情况动态调整电机电流,实现最佳性能。

**4. 速度控制**

通过控制脉冲频率和占空比,可以实现步进电机的速度控制。优化速度控制算法,可以平滑电机运行,减少振动和噪音。

**5. 加减速控制**

在启动和停止电机时,采用加减速控制可以避免电机突然加速或减速,从而减少机械冲击和磨损。

### 6.2 故障排除和调试

**1. 电机不转动**

* 检查电源连接和驱动器设置。

* 检查电机接线是否正确。

* 检查驱动器是否输出脉冲信号。

**2. 电机抖动或振动**

* 检查电机负载是否过大。

* 调整驱动器参数,抑制谐振。

* 检查电机机械部件是否有松动或磨损。

**3. 电机过热**

* 检查电机电流是否过大。

* 检查散热措施是否足够。

* 降低电机负载或速度。

**4. 电机噪音**

* 检查电机谐振是否得到抑制。

* 检查电机轴承是否有磨损或润滑不足。

* 优化速度控制算法,减少振动和噪音。

0

0