FANUC 31i-B CNC精度提升术:参数设置与调整技巧

摘要

本论文主要围绕FANUC 31i-B CNC系统和其在数控机床精度调整方面的应用进行了深入研究。首先概述了FANUC 31i-B CNC系统的架构及其重要性,接着详细探讨了CNC机床精度的基础知识,包括其对产品质量的影响以及衡量标准。文章进一步分析了CNC机床可能产生的误差来源,涵盖了机械误差、热变形误差以及控制系统误差。重点讨论了CNC参数设置对机床精度的影响,并详细解释了进给速度、主轴速度以及加减速参数的调整方法。为了进一步提升精度,论文提供了硬件和软件方面的调整技巧,并介绍了精度检测与优化的策略,包括使用标准量具和激光干涉仪检测方法,以及数据分析、系统自诊断功能的应用。最后,通过具体的实践案例分析,展示了轴向背隙补偿、多轴同步精度提升等技术的应用效果。本文旨在为提高CNC机床加工精度提供理论支持和实践指导。

关键字

CNC机床;精度调整;FANUC 31i-B;参数设置;误差来源;检测与优化

参考资源链接:FANUC 31i-B 数控系统维修手册:全面详解

1. FANUC 31i-B CNC系统概述

FANUC 31i-B CNC系统是FANUC公司推出的一款先进的计算机数控系统,广泛应用于各种数控机床和自动化生产线。该系统以其高精度、高稳定性和易操作性著称,是现代精密制造业的重要工具。

FANUC 31i-B CNC系统采用最新的32位微处理器,拥有强大的数据处理能力,可以轻松处理复杂的加工程序。系统内置高性能的伺服控制单元,保证了机床的运动精度和速度。此外,系统还配备有丰富的功能选项,可以根据不同的加工需求进行定制。

在实际应用中,FANUC 31i-B CNC系统通过灵活的编程方式和智能化的加工功能,实现了高效、精确的加工。例如,系统支持宏程序编程,可以方便地进行复杂形状的加工;同时还提供了丰富的刀具补偿、误差补偿等功能,有效提高加工精度。下一章节我们将深入探讨CNC机床的精度基础,理解其对产品质量的重要性。

2. CNC机床的精度基础

2.1 CNC机床精度的重要性

2.1.1 精度对产品质量的影响

在现代制造业中,CNC机床扮演着至关重要的角色。精度不仅决定了机床加工产品的尺寸一致性,还直接影响到产品的整体质量和使用性能。一个高精度的CNC机床可以确保每个零件的几何形状、尺寸和相互位置的准确性,从而减少后续加工的需要,并在很大程度上降低废品率。此外,精度的提高还意味着可以加工更为复杂的零件,拓展了产品的设计空间和应用范围。

2.1.2 CNC机床精度的衡量标准

衡量CNC机床精度通常从以下几个维度进行:

- 静态精度:指机床在静止状态下各轴定位的准确性。

- 动态精度:包括快速移动和切削时的精度,这与机床动态响应特性和温升有关。

- 长期精度保持性:机床长时间运行后,精度是否能保持稳定。

ISO标准中定义了各种测试方法和标准来测量和记录CNC机床的精度。其中,ISO 230系列标准是被广泛接受和使用的,提供了对机床性能进行评估的规范。

2.2 CNC机床的误差来源

2.2.1 机械误差的分析

机械误差主要包括导轨误差、丝杆和齿轮的传动误差以及各部件之间的装配误差。导轨由于磨损、安装不准确或者负载变化等因素,会产生定位误差。丝杆和齿轮传动误差往往由于制造和装配误差引起,影响了传动的精确性。而部件之间的装配误差,则与组装工艺和质量控制有关。

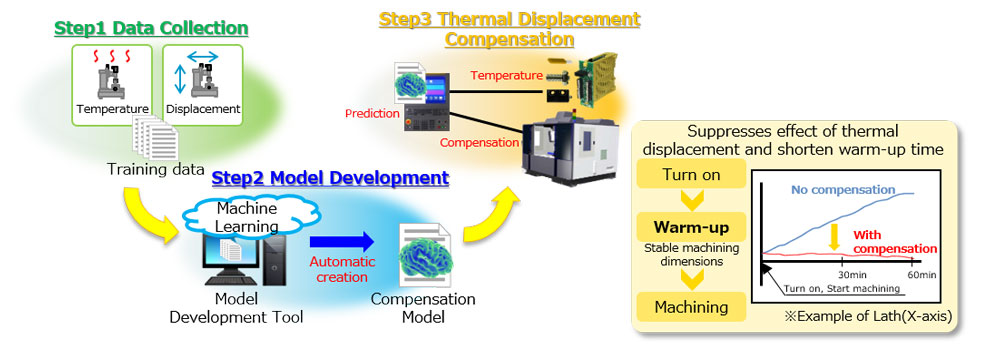

2.2.2 热变形误差与控制

机床在加工过程中,由于切削热的产生,会导致机床结构热变形,这会影响机床的加工精度。热变形误差通常需要通过冷却系统、热补偿技术等手段进行控制。使用温度传感器监测关键部件的温度变化,结合控制系统中的补偿算法,可以有效地减少热变形的影响。

2.2.3 控制系统误差

控制系统误差包括数控系统本身的计算误差、伺服系统响应误差等。提高数控系统的计算精度,比如增加数据处理的位数,改进插补算法等,可以减少此类误差。同时,优化伺服系统的响应特性,例如通过调整PID参数,也是提高精度的有效方法。

在控制系统误差的优化中,一个常见的实践是使用高精度的编码器,它能够提供更精确的机床位置反馈,从而提升整个系统的控制精度。

3. FANUC 31i-B CNC参数设置

3.1 参数设置基础

3.1.1 参数的分类和功能

在FANUC 31i-B CNC系统中,参数的设置是实现机床控制与优化的关键环节。参数可以分为系统参数、轴参数和刀具参数三大类。系统参数控制整个CNC系统的运行模式和性能,比如程序号的设定、报警等级、输入/输出设置等。轴参数涉及单个轴的特定设置,比如最大速度、加速度和电机特性的配置。刀具参数则包含刀具补偿数据,确保机床可以准确地加工出符合设计要求的产品。

3.1.2 参数的默认值与安全设置

为了确保操作的便捷和系统的稳定,FANUC 31i-B CNC在出厂时已经预设了一系列的默认参数值。这些默认值为一般情况下的最佳选择,但在特定的应用场合下,需要操作者根据实际情况进行调整。在进行参数设置时,安全始终是第一位的考虑因素。应该确保在任何参数调整之后,机床的运行不会超出安全限制,比如速度和加速度限制,以及确保不会违反机械和电气的安全标准。

3.2 关键参数详解与调整

3.2.1 进给速度参数

进给速度参数决定了刀具沿工件表面移动的速率。FANUC系统通过参数来设定每个轴的最大进给速度(例如,参数No.1022定义了X轴的最大进给速度)。正确设置这个参数对加工效率和表面质量都有直接影响。过高的进给速度可能会导致刀具磨损加剧、工件加工表面质量下降,甚至引发机床振动和损坏。调整时应考虑材料硬度、刀具材质、冷却方式等因素。

- 示例代码块:

- G代码: G94 / G95 (单位为 mm/min 或 mm/转)

- 解释: G94代表每分钟移动多少毫米,G95代表每转刀具移动多少毫米。

- 参数: 例如 #1002 (X轴最大进给速度)

3.2.2 主轴速度参数

主轴速度参数决定了刀具旋转的速度,通常以转/分钟(rpm)为单位。FANUC系统使用参数(如参数No.1020)来定义主轴的最高转速。这个参数设置的合理与否直接影响到刀具的切削效率和加工表面的质量。提高主轴速度可以加快加工速度,但过高的转速可能导致刀具的快速磨损或损坏。在设置主轴转速时,必须考虑刀具材料、加工材料类型、冷却液的使用等因素。

- 示例代码块:

- G代码: G97 S{速度值} M03/M04 (设置主轴转速)

- 解释: G97模式下,主轴以恒定转速运行。S后跟具体转速值,M03为顺时针旋转,M04为逆时针旋