PDMS工厂布局优化:效率与空间利用的提升之道

发布时间: 2025-01-05 09:54:03 阅读量: 8 订阅数: 14

PDMS、AutoCAD与Excel结合提高设计效率.pdf

# 摘要

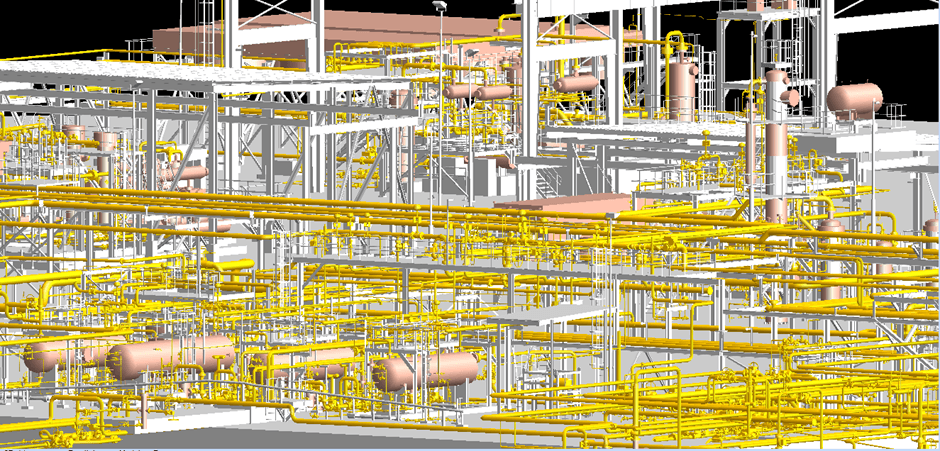

随着制造业的发展,工厂布局优化变得尤为重要,旨在提高生产效率和空间利用率。PDMS(工厂设计和模拟系统)技术在这一过程中扮演着关键角色,其不仅可以辅助实现工厂布局设计,还能通过模拟和优化方案制定,提供决策支持。本文首先概述了工厂布局优化的理论基础,包括优化目标与原则,布局类型选择以及评价指标。接着深入探讨PDMS技术的应用,流程,以及实施过程中的限制与挑战。通过具体案例分析,文章展示了PDMS在实际工厂布局优化中的应用效果,并讨论了持续改进的重要性。最后,本文探讨了工厂布局优化的未来趋势,包括新兴技术的应用和智能制造与PDMS的融合,提出了面向未来的优化策略。

# 关键字

工厂布局优化;PDMS技术;生产效率;空间利用率;模拟与优化;智能制造;物联网(IoT);大数据分析

参考资源链接:[PDMS高级管理教程:全面掌握Paragon、Propcon等模块操作](https://wenku.csdn.net/doc/13v74jhjnh?spm=1055.2635.3001.10343)

# 1. PDMS工厂布局优化概述

工厂布局优化是提高生产效率、减少成本、提升空间利用率的关键环节。随着工业4.0的推进,传统的工厂布局方法已经不能满足现代制造业的需求。PDMS(Plant Design Management System)作为一种先进的工厂布局设计工具,通过其强大的模拟和分析功能,为现代工厂的优化设计提供了前所未有的支持。本章将概述PDMS在工厂布局优化中的作用,为后续章节深入探讨PDMS技术细节及优化实践打下基础。

# 2. 工厂布局优化的理论基础

工厂布局优化是工业工程领域的一个重要组成部分,它涉及到工厂内部空间的合理规划和组织,旨在提高生产效率、减少物流成本、提高空间利用率等。本章节将从理论基础出发,探讨工厂布局优化的目标与原则、布局的类型与选择以及评价指标。

## 2.1 工厂布局优化的目标与原则

工厂布局优化的核心目标是实现效率最大化,而优化原则则是指导布局实践的重要依据。以下我们对这些关键点进行详细探讨。

### 2.1.1 效率最大化的目标

效率最大化是指在既定的资源条件下,通过布局优化使工厂的生产效率达到最高。具体而言,这包括了生产过程的时间效率、物料搬运的路径效率以及生产空间的利用效率。为了实现这一目标,需要考虑的因素包括:

1. 生产流程的合理安排,确保工序之间最小化等待时间。

2. 物料搬运的路径最短化,减少不必要的运输和存储。

3. 设备和工位的合理配置,减少操作者的无效移动。

4. 布局的灵活性,以适应快速变化的市场需求。

### 2.1.2 空间利用的优化原则

空间利用的优化是工厂布局中的另一个关键原则。有效的空间利用可以:

1. 减少工厂占地面积,降低土地使用成本。

2. 优化物流路径,减少材料和产品的在厂内流动时间。

3. 提高空间的多用途性,例如实现多功能区域的划分。

为了达到上述目标,工厂布局优化应遵循以下原则:

- 功能分区明确:将不同功能的区域进行合理分区,如原料区、加工区、装配区和成品区。

- 动线规划合理:确保物料和人员的移动路径合理化,减少交叉和迂回。

- 模块化设计:将工厂布局设计成可扩展的模块化单元,便于未来改造和扩建。

## 2.2 工厂布局的类型与选择

工厂布局类型的选择取决于生产方式、产品特性以及生产规模等因素。下面我们将分析不同类型的布局及其选择的理论依据和实践考量。

### 2.2.1 线性布局、功能布局和矩阵布局

- 线性布局(Line Layout):通过将工作站按照生产顺序进行线性排列,适用于大规模生产且流程标准化的情况。线性布局可以实现快速高效的流水线生产,但灵活性较差。

- 功能布局(Functional Layout):按照功能将工作站分组,每个组别内进行多样化产品生产。这种布局适合多品种、小批量的生产模式,但可能导致物料搬运距离的增加。

- 矩阵布局(Cellular Layout):结合了线性布局和功能布局的优势,通过将设备和工作站进行分组形成“生产单元”,适合产品种类较多但批量不大的生产。

### 2.2.2 布局选择的理论依据与实践考量

选择合适的工厂布局类型需要综合考虑以下因素:

- 生产特性:需要根据产品的复杂度、生产批量及变更频率来确定布局类型。

- 生产过程:从材料采购、生产加工到成品出库,整个过程的效率是布局选择的关键。

- 物流与存储:布局应保证物流路径短、存储空间充足且便于管理。

- 成本与投资:布局优化需要考虑成本与投资,以及未来可能的投资回报率。

- 技术与工艺:工厂布局应充分考虑技术更新和工艺改进的需求。

## 2.3 工厂布局优化的评价指标

评价指标是衡量工厂布局优化效果的重要工具。它们可以定量分析工厂布局的优劣,为决策提供依据。以下是两种主要的评价指标。

### 2.3.1 生产效率指标

生产效率指标主要用来衡量工厂生产的速度和效率,包括:

- 生产周期时间:指从原材料加工到成品完成的时间,周期越短,生产效率越高。

- 设备利用率:设备的运行时间与总时间的比率,高利用率意味着设备使用效率高。

- 人均产值:每个工人平均生产的产值,人均产值高意味着人工效率高。

### 2.3.2 空间利用率指标

空间利用率指标则关注工厂空间的使用情况,包括:

- 空间密度:单位面积内可用于生产活动的空间占比。

- 空间灵活性:布局对生产变化的适应能力。

- 空间扩展性:工厂布局在扩大生产能力时的空间调整难易程度。

工厂布局优化的理论基础是实现其目标的基石。通过深入理解效率最大化的目标、选择适合的布局类型、以及运用正确的评价指标,可以为后续的PDMS技术应用和布局优化实践打下坚实的基础。

# 3. PDMS技术在工厂布局优化中的应用

在工业生产领域,布局优化对于提升生产效率和空间利用率至关重要。PDMS(Plant Design Management System)作为一款先进的工厂设计管理软件,它的出现为工厂布局

0

0