CATIA表面质量控制秘术:粗糙度参数的精准应用

发布时间: 2024-12-25 02:27:52 阅读量: 10 订阅数: 12

Catia利用参数化建模方法根据数学方程绘制曲线

# 摘要

表面粗糙度作为影响产品性能和外观的关键因素,在制造领域受到高度重视。本文首先介绍表面粗糙度的基础知识,并详细探讨了在CATIA软件中表面粗糙度参数的分类、定义及其测量与分析方法。随后,文章重点阐述了在设计和生产过程中如何应用CATIA粗糙度控制技巧,包括参数化表面建模、表面处理工艺及粗糙度管理策略。最后,本文总结了优化表面质量的策略,并通过案例分析展示了CATIA粗糙度控制在实际应用中的效果,展望了表面质量控制技术的未来发展趋势,以及行业标准和新技术对表面质量控制的潜在影响。

# 关键字

表面粗糙度;CATIA软件;粗糙度参数;质量控制;表面处理;优化设计

参考资源链接:[CATIA应用教程:粗糙度参数与标注解析](https://wenku.csdn.net/doc/2jic50371p?spm=1055.2635.3001.10343)

# 1. 表面粗糙度基础知识

表面粗糙度是指零件表面微观几何形状的不规则程度,是衡量零件表面质量的重要指标。在制造工程中,粗糙度影响到零件的功能,例如,影响密封性和耐磨性,从而影响整个机械系统的性能和寿命。粗糙度的测量和控制需要精确的工具和技术,而理解和掌握基础知识是进行这些工作的前提。本章将介绍表面粗糙度的基本概念、测量原理以及如何通过不同参数来描述表面粗糙度。我们将从粗糙度的定义入手,解释相关的测量技术,并展示如何在日常工作中应用这些基础知识。

# 2. CATIA表面粗糙度参数详解

## 2.1 粗糙度参数的分类与定义

在制造工程中,表面粗糙度参数是关键的评价指标,用于描述和控制零部件表面的质量。CATIA作为一款先进的CAD/CAM/CAE软件,其表面粗糙度的参数定义和应用贯穿于设计、分析和制造的各个环节。让我们深入了解不同的粗糙度参数分类和定义。

### 2.1.1 Ra、Rz、Rq等参数的比较

粗糙度参数Ra(算术平均粗糙度)、Rz(十点平均粗糙度)和Rq(均方根粗糙度)是表面粗糙度中最常用的评价标准。下面逐一介绍这些参数的定义以及它们之间的比较。

- **Ra (算术平均粗糙度)**:Ra是指在测量长度内,表面粗糙度轮廓偏离中心线的绝对平均值。它是通过测量表面轮廓在规定长度内的峰与谷的平均高度差来确定的。Ra值越小,表面越光滑。

- **Rz (十点平均粗糙度)**:Rz是取五个最高的峰和五个最低的谷的绝对值之和的平均值。Rz相对于Ra提供了更极端轮廓特征的信息,因此,它在衡量高精度要求的表面时更为有效。

- **Rq (均方根粗糙度)**:Rq是表面粗糙度轮廓的均方根值。Rq与Ra的概念类似,但是计算方式不同,Rq对表面的尖锐波峰波谷更加敏感,因此其数值通常大于Ra。

这些参数在实际应用中有所区分,Ra应用最为广泛,因为它简单易懂,适用于大多数工程情况。Rz常用于高精度加工和测量中,而Rq则用于那些对波峰波谷敏感的应用场合,例如电子组件的接合面。

### 2.1.2 表面结构的视觉评估

除了上述数值参数外,表面粗糙度还可以通过视觉和触觉的方式来评估。人类视觉和触觉是非常敏感的传感器,能够在一定程度上感知到表面的细微变化。在CATIA软件中,我们可以利用模拟的视觉和触觉反馈来辅助我们评估和优化表面粗糙度。

CATIA软件提供了3D渲染功能,能够模拟光照下的表面效果,便于工程师进行视觉评估。尽管这种方法无法直接给出数值化的粗糙度参数,但它在设计阶段提供了一种直观的评估工具,有助于工程师从感性认识上把握表面质量。

在触觉评估方面,虽然CATIA无法直接模拟真实的手感,但可以通过创建表面粗糙度模型,结合触觉设备(如力反馈装置)来近似模拟。这为工程师提供了一种更加直观的表面质感评估方式,特别是在设计触感相关的消费品时。

## 2.2 粗糙度参数的测量与分析

精确的测量和分析是获得高质量表面的关键。粗糙度参数的测量技术有接触式和非接触式两种。了解这些技术及其在数据分析中的应用,对于确保产品质量至关重要。

### 2.2.1 接触式与非接触式测量技术

- **接触式测量技术**:接触式测量,通常使用触针式传感器在表面的长度范围内进行扫描。触针会跟随表面轮廓的上下移动,通过记录触针移动的距离,转化为表面粗糙度的数值。接触式测量设备便宜,操作简便,但测量过程中可能会对柔软的表面材料造成一定的损伤。

- **非接触式测量技术**:非接触式测量技术,例如光学测量,利用激光、白光干涉或结构光技术扫描表面。这种测量方式不需要物理接触,因此不会对被测表面造成任何损伤。非接触式测量技术在测量精细、复杂或软质表面时更为适用。

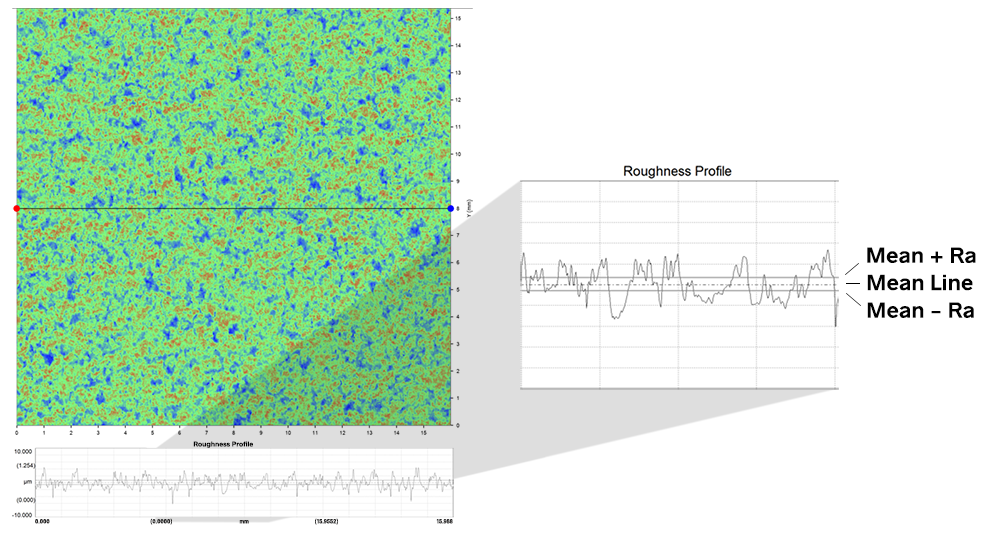

### 2.2.2 粗糙度数据的解读与应用

粗糙度数据解读对于保证产品质量和性能至关重要。分析粗糙度数据可以帮助我们识别加工过程中的问题,例如设备磨损、刀具损耗或材料缺陷等。

在CATIA中,粗糙度数据通常以3D模型的形式展现,用户可以通过软件内置的分析工具对模型表面进行定量的分析。根据分析结果,工程师可以判断是否需要调整加工参数,如进给速度、切削深度和转速等,以获得更好的表面质量。

在实际应用中,通常需要根据特定的工程应用标准来解读粗糙度数据。例如,在航空航天领域,某些零件可能要求非常低的Ra值以确保密封性和耐磨性。在这样的情况下,工程师需要根据标准或规范,对粗糙度数据进行严格控制和评估。

## 2.3 CATIA软件中的粗糙度参数设置

CATIA软件强大的建模功能和表面处理工具允许工程师设置和模拟精确的表面粗糙度参数,为复杂零件的表面设计和制造提供了强大的支持。

### 2.3.1 表面粗糙度的建模工具

- **表面模拟**:在CATIA中,表面粗糙度可以通过参数化的方法进行建模。这允许工程师指定粗糙度参数,并在创建表面时即时应用这些参数。例如,使用Ra或Rz参数,可以在创建表面的同时模拟出预期的表面粗糙度特性。

- **粗糙度分析**:CATIA还提供粗糙度分析工具,可以对设计好的3D模型表面进行粗糙度分析。这不仅帮助工程师理解设计的表面是否符合粗糙度要求,还能够在模型中可视化粗糙度不合规的区域。

### 2.3.2 参数定制与模拟分析

- **参数定制**:工程师可以根据不同的设计要求定制粗糙度参数。CATIA中的自定义参数可以让工程师灵活地定义如Ra、Rz、Rq等多种粗糙度参数。这些参数可以在后续的设计和分析过程中随时进行调整,以适应不同的工程需求。

- **模拟分析**:在粗糙度参数定制完成后,CATIA的模拟分析功能能够帮助工程师验证粗糙度设置是否满足工程目标。分析结果通常包括粗糙度值的分布图、3D视图以及数值报告,让工程师可以清晰地看到粗糙度参数对最终产品性能的潜在影响。

通过上述的讨论,我们可以看到,CATIA软件中的表面粗糙度参数设置,不仅仅是对表面进行简单的几何建模,而是一个涉及详细参数定义和模拟分析的复杂过程。利用这些工具,工程师可以在设计阶段就预测和优化表面的粗糙度,从而大大提升产品的整体质量和性能。

# 3. CATIA粗糙度控制实践技巧

CATIA软件的强大功能在于它能够使设计师在创建3D模型的同时,对零件表面的粗糙度进行细致的控制。这不仅能提升设计的精确度,还可以指导后续的制造流程,确保零件符合预定的表面质量要求。本章将深入探讨在CATIA中实现粗糙度控制的实践技巧。

## 3.1 表面建模过程中的粗糙度应用

### 3.1.1 参数化表面与粗糙度控制

在产品设计初期,通过参数化技术,设计师能够创建出变量可控的3D模型。在这样的设计过程中,粗糙度成为了一个可以调整的参数,从而根据不同的使用要求和制造限制,对零件表面进行优化。

```plaintext

CATIA V6参数化表面建模实例:

1. 在CATIA中打开“零件设计”工作台。

2. 选择“草图”工具,绘制零件的轮廓。

3. 使用“参数化设计表”定义不同的表面粗糙度值。

4. 应用“形状”功能,如“拉伸”或“旋转”,根据参数表进行3D建模。

5. 调整参数表中的粗糙度参数,实时观察3D模型表面变化。

6. 应用“视觉分析”工具,确认表面粗糙度是否达到设计要求。

`

```

0

0