Hypermesh在汽车行业中的应用案例分析:探索仿真技术的前沿运用

发布时间: 2024-12-21 23:08:50 阅读量: 6 订阅数: 9

02_HyperMesh在汽车电磁仿真中的应用技巧与总结.pdf

# 摘要

本文深入探讨了Hypermesh软件在汽车行业的应用,涵盖了设计、仿真分析、制造优化以及未来发展趋势。Hypermesh作为一种先进的CAE前处理工具,在汽车行业中的应用从设计阶段的网格划分优化,材料属性定义导入,以及载荷与边界条件的准确设定,一直延伸至仿真分析中的结构强度、碰撞、流体动力学和多物理场耦合等方面。本文还分析了Hypermesh在制造优化中的实际应用,并探讨了如何利用仿真结果指导设计迭代。随着技术的演进,Hypermesh正通过整合前沿技术如人工智能、机器学习、虚拟现实和增强现实等,推动着行业标准和流程的革新。最后,本文展望了仿真领域专业人才的未来技能需求和职业发展策略,为持续学习和专业成长指明了方向。

# 关键字

Hypermesh;汽车行业;网格划分;仿真分析;制造优化;多物理场耦合;人工智能;机器学习;虚拟现实;专业发展;CAE前处理

参考资源链接:[Altair Hypermesh中文教程:功能详解与接口文档](https://wenku.csdn.net/doc/79a40m5qzj?spm=1055.2635.3001.10343)

# 1. Hypermesh软件概述与汽车行业关系

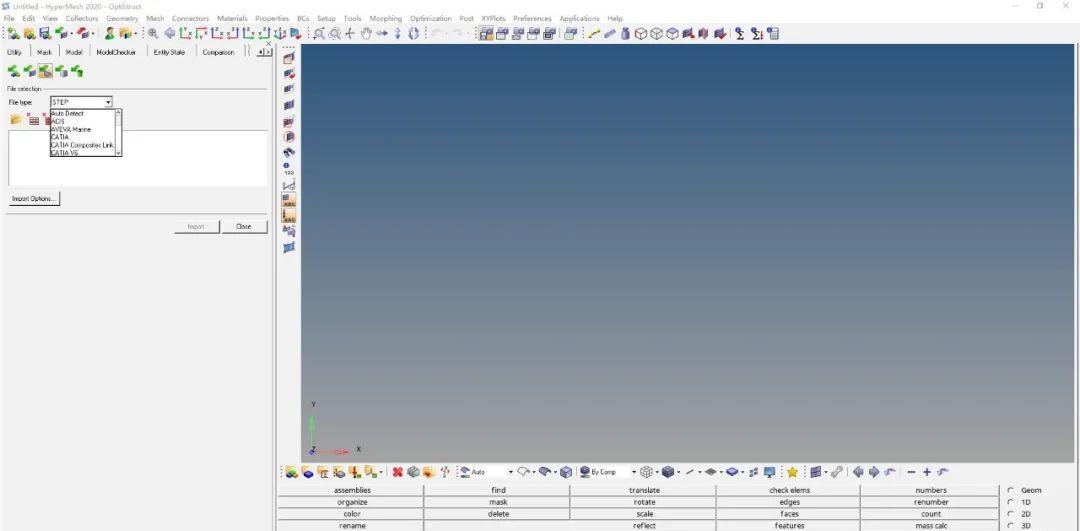

## 1.1 Hypermesh软件简介

Hypermesh是由Altair公司开发的一款强大的前处理软件,它广泛应用于航空航天、汽车制造、机械工程等领域。软件以高效、可靠的网格划分能力著称,可以处理复杂的几何结构,生成高质量的有限元模型,是工程师在进行有限元分析(FEA)前的重要工具之一。

## 1.2 Hypermesh与汽车行业

在汽车行业中,Hypermesh发挥着无可替代的作用。它不仅提高了模型前处理的速度和质量,还帮助工程师快速评估设计方案的可行性,缩短研发周期。特别是在新车型设计、性能优化和安全分析中,Hypermesh起到了关键作用。

## 1.3 Hypermesh与现代汽车设计

随着汽车工业的发展,对于设计精度和仿真效率的要求不断提高。Hypermesh以其优越的性能,满足了汽车行业对于模型构建和仿真分析的需求,成为了汽车设计流程中不可或缺的一部分。从概念设计到细节优化,Hypermesh都在提供持续的技术支持。

通过下一章,我们将深入了解Hypermesh如何在汽车设计阶段的具体应用,包括网格划分、材料属性定义以及载荷边界条件的设置等重要环节。

# 2. Hypermesh在汽车设计阶段的应用

在汽车设计过程中,使用Hypermesh软件能够显著提高设计效率和质量。本章将深入探讨Hypermesh在汽车设计阶段的多项应用,从网格划分到材料属性的导入,再到载荷与边界条件的设置,每个环节都是至关重要的。

## 2.1 设计阶段的网格划分与优化

### 2.1.1 网格划分的理论基础

网格划分是有限元分析的基础,Hypermesh提供了强大的网格生成工具。从理论上讲,网格划分旨在将复杂的几何体离散化为有限数量的简单单元,以便进行数值分析。在汽车设计阶段,如何划分高质量的网格,直接影响到后续分析的准确性和效率。网格的类型、大小、分布以及单元间连接的规则性都是需要综合考虑的因素。

**参数说明与代码示例:**

在Hypermesh中,网格划分可以使用多种元素类型,如四边形和三角形对于面网格,六面体和四面体对于体网格。下面展示了一个四面体网格划分的简单示例。

```hypermesh

elemType = Tet10; // 选择10节点四面体单元

meshsize = 5; // 定义网格大小为5mm

surface = panel; // 指定需要划分网格的表面名为panel

// 运行网格划分命令

tetmesh, elemType, surface, meshsize;

```

上述代码中的`elemType`定义了单元类型,`surface`指定了操作的表面,`meshsize`则设定了网格的尺寸。执行后,Hypermesh会根据指定的参数对所选表面进行网格划分。

### 2.1.2 网格质量评估与优化技巧

在完成初步网格划分后,必须对生成的网格进行质量评估。高质量的网格应当具有良好的形状和尺寸一致性,避免过度扭曲的单元,同时应符合分析精度的要求。Hypermesh提供了丰富的网格质量检查工具和优化功能,如单元内角、长宽比、雅可比值等指标的评估。

**表格展示:**

下面是一个网格质量评估指标的表格,展示了一些常用的网格质量评价标准:

| 指标 | 描述 | 优劣标准 |

|------------|------------------------------|-------------|

| 面内角 | 单元内角的角度范围 | 较大为优 |

| 长宽比 | 单元边长的最大和最小比值 | 越接近1越好 |

| 雅可比值 | 反映单元形状接近正方形的程度 | 越接近1表示质量越好 |

| 雅可比条件数 | 单元扭曲程度的度量 | 越小越好 |

**Mermaid流程图:**

评估网格质量后,通常需要进行迭代优化。以下是优化流程的Mermaid流程图:

```mermaid

graph TD;

A[开始网格质量评估] --> B[检测网格问题];

B --> C[需要优化?];

C -- 是 --> D[执行优化操作];

D --> E[重新评估网格质量];

E --> F[优化完成?];

F -- 否 --> C;

F -- 是 --> G[网格优化完成];

C -- 否 --> G;

```

在Hypermesh中优化操作包括但不限于单元分裂、合并和节点平滑等。优化循环直到满足预设的网格质量标准为止。

## 2.2 材料属性的定义与导入

### 2.2.1 材料数据库的建立

在汽车设计阶段,材料属性的准确性和完整性对仿真结果的可靠性至关重要。Hypermesh中的材料数据库(Material Library)能够存储和管理大量材料的属性数据,如弹性模量、泊松比、屈服强度等。使用这个数据库可以确保材料属性的一致性和可追溯性。

**代码块:**

```hypermesh

// 创建新材料属性

createMaterial, name=Steel, type=1;

// 设置材料属性值

setMaterialProperty, name=Steel, property=YoungModulus, value=210000;

setMaterialProperty, name=Steel, property=PoissonRatio, value=0.3;

```

在上述代码中,`createMaterial`命令创建了一个新的材料名为"Steel",其类型为1,代表线弹性材料。接着,`setMaterialProperty`命令为其赋予了弹性模量(Young Modulus)和泊松比(Poisson Ratio)的属性值。

### 2.2.2 材料属性的映射与应用

定义材料属性后,需要将这些属性映射到相应的几何模型上。在Hypermesh中,材料属性通常通过属性集(Property Set)来组织,并与几何实体关联。

**操作步骤:**

1. 创建属性集,命令如下:

```hypermesh

createPropertySet, name=PanelProperty;

```

2. 将材料属性与属性集关联:

```hypermesh

setProperty, propertySet=PanelProperty, material=Steel;

```

3. 将属性集应用到几何表面:

```hypermesh

assignProperty, propertySet=PanelProperty, surface=sheetMetal;

```

以上步骤将名为"Steel"的材料属性通过"PanelProperty"属性集关联,并最终应用到名为"sheetMetal"的几何表面上。

## 2.3 载荷与边界条件设置

### 2.3.1 载荷施加的理论与实践

在进行汽车结构分析时,准确地施加载荷和约束是模拟现实工况的关键步骤。载荷可以是力、压力、温度等,而边界条件则定义了模型的固定方式或位移约束。在Hypermesh中,载荷和边界条件的施加需要与实际工程情况紧密对应。

**代码块与逻辑分析:**

```hypermesh

// 施加力载荷的示例代码

loadCase = 1; // 定义载荷工况编号

nodes = 1:100; // 选取受影响的节点范围

setLoad, loadCase, nodes, type=Force, vector=0,1000,0;

// 施加位移约束的示例代码

fixNodes = 101:200; // 选取需要固定位置的节点范围

setConstraint, fixNodes, type=Displacement, vector=0,0,0;

```

在上述示例中,首先定义了一个载荷工况编号`loadCase`,然后选择了一组节点`nodes`,并施加了一个沿Y轴方向的力载荷。接着,固定了一个节点范围`fixNodes`,禁止这些节点在任何方向上的位移。

### 2.3.2 边界条件设置的常见问题及解决方案

在设置边界条件时,可能会遇到一些常见的问题,如边界条件设置不当可能导致模型刚度异常或分析结果不收敛。以下是几个问题的解决方案:

- **问题1:刚体位移**

- **解决方案**:检查约束是否过于简单或过度约束模型,确保至少有三个节点不共线、不共面来定义刚体的固定。

- **问题2:载荷传递不准确**

- **

0

0