机器人机械系统设计原则与工业机器人总体设计解析

版权申诉

145 浏览量

更新于2024-07-08

收藏 5.17MB PPTX 举报

"该资源是关于机器人机械系统设计的一份PPT,主要涵盖了机器人设计的基本原则和总体设计过程。"

本文将深入探讨机器人机械系统设计中的关键知识点,旨在揭示机器人设计背后的重要理念和技术考量。

首先,最小运动惯量原则是机器人设计的核心之一。由于机器人在执行任务时会频繁改变运动状态,这可能导致冲击和振动。最小运动惯量原则旨在通过减小运动部件的质量和优化质量分布来提高运动平稳性和动力学性能。在设计过程中,工程师需要在确保强度和刚度的同时,尽可能降低运动部件的质量,并保持其质心靠近转轴,以减少旋转惯量。

其次,尺度规划优化原则用于确定机器人的臂杆尺寸。在满足特定工作空间需求时,通过优化尺度选择最小的臂杆尺寸,可以增强机器人的刚度,进一步降低运动惯量,从而提升整体性能。

高强度材料的选用是另一个重要的设计原则。考虑到机器人不同部分(如手腕、小臂、大臂和机座)承受的负载,选用高强度材料能有效减轻重量,提高效率。

刚度设计在机器人系统中至关重要。为了最大化刚度,设计师需要精心选择杆件的截面形状和尺寸,提高支承和接触刚度,合理布局力和力矩的作用,以减少可能的弯曲变形。

可靠性是机器人设计中不可忽视的方面。由于机器人结构复杂,可靠性分析至关重要。通常,元器件的可靠性高于部件,部件的可靠性又高于整个系统的可靠性。设计师可以通过概率设计方法确保零件或结构的可靠性,并通过系统可靠性综合方法评估整个操作系统的可靠性。

工艺性也是设计时必须考虑的因素。高精度、高集成度的机器人需要优秀的加工和装配工艺,否则可能影响性能并增加成本。

在工业机器人的总体设计阶段,需要明确机器人的使用场景、目标和任务,分析工作环境的兼容性,确定机器人的基本功能和设计方案,进行市场和技术调研,收集相关资料,并进行系统分析。

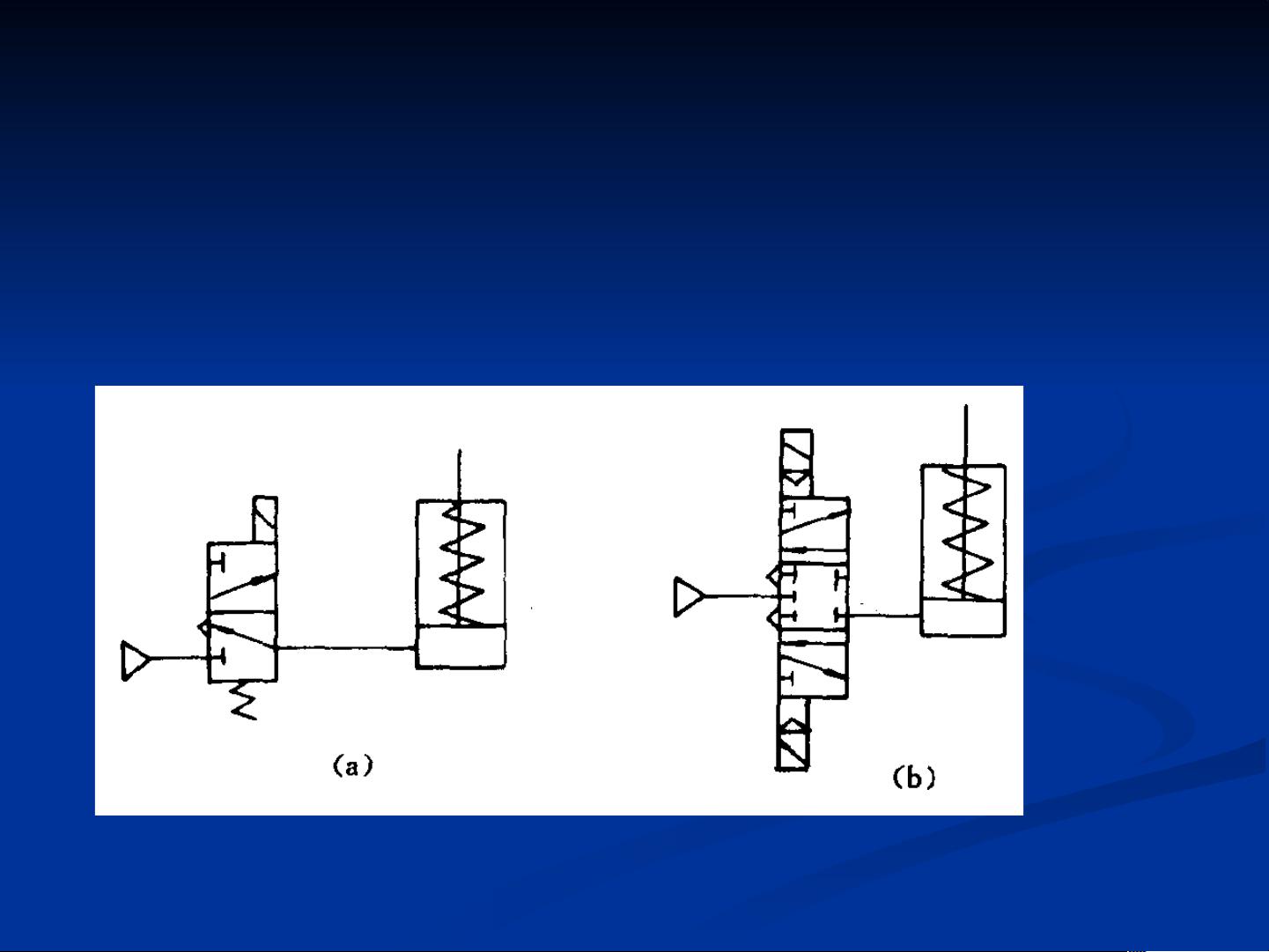

在技术设计阶段,需要确定机器人的基本参数,如自由度、工作范围、承载能力、运动速度和定位精度。此外,还要选择适当的运动形式,如直角坐标型、圆柱坐标型、极坐标型、关节型或SCARA型。同时,需要确定驱动方式,设计运动部件和结构,绘制总装图和零部件图。此外,还需要规划检测传感系统,选择合适的传感器,以及确定控制系统的总体方案。

机器人机械系统的设计涉及多个层面,包括物理力学、材料科学、控制理论以及工艺工程等多个领域的知识,这些因素共同决定了机器人的性能、可靠性和效率。理解和掌握这些原则对于设计出高效、稳定且可靠的机器人至关重要。

2021-08-28 上传

2022-07-01 上传

2021-09-21 上传

2021-09-21 上传

2021-10-12 上传

2021-09-21 上传

2021-10-08 上传

2021-09-25 上传

2021-10-04 上传

shenlanzhijia

- 粉丝: 2

- 资源: 27万+

最新资源

- 探索数据转换实验平台在设备装置中的应用

- 使用git-log-to-tikz.py将Git日志转换为TIKZ图形

- 小栗子源码2.9.3版本发布

- 使用Tinder-Hack-Client实现Tinder API交互

- Android Studio新模板:个性化Material Design导航抽屉

- React API分页模块:数据获取与页面管理

- C语言实现顺序表的动态分配方法

- 光催化分解水产氢固溶体催化剂制备技术揭秘

- VS2013环境下tinyxml库的32位与64位编译指南

- 网易云歌词情感分析系统实现与架构

- React应用展示GitHub用户详细信息及项目分析

- LayUI2.1.6帮助文档API功能详解

- 全栈开发实现的chatgpt应用可打包小程序/H5/App

- C++实现顺序表的动态内存分配技术

- Java制作水果格斗游戏:策略与随机性的结合

- 基于若依框架的后台管理系统开发实例解析