ATmega16电液伺服阀数字反馈控制器设计

115 浏览量

更新于2024-08-29

收藏 312KB PDF 举报

"本文主要介绍了基于ATmega16的电液伺服阀反馈控制器的设计方案,旨在解决电液伺服阀在实际应用中输出压力不稳定的问题。控制器通过采集伺服阀的输出压力作为反馈信号,构建闭环控制系统,并运用增量式数字PID算法进行压力调节。实验证明,该数字式反馈控制系统能实现快速响应、输出稳定且精度高的压力控制。文章讨论了电液伺服阀在工程中的重要性,以及随着应用领域扩展对其提出的更高要求。设计中,控制器选用ATmega16单片机,利用其RISC结构和高性能特性。系统包括输入信号采集、电流信号输出和故障切换等外围电路,实现了双路控制的集成,优化了资源利用并降低了成本。此外,还详细阐述了输入信号采集电路的设计,包括电流信号转换为电压信号的过程,以适应ATmega16的ADC接口。"

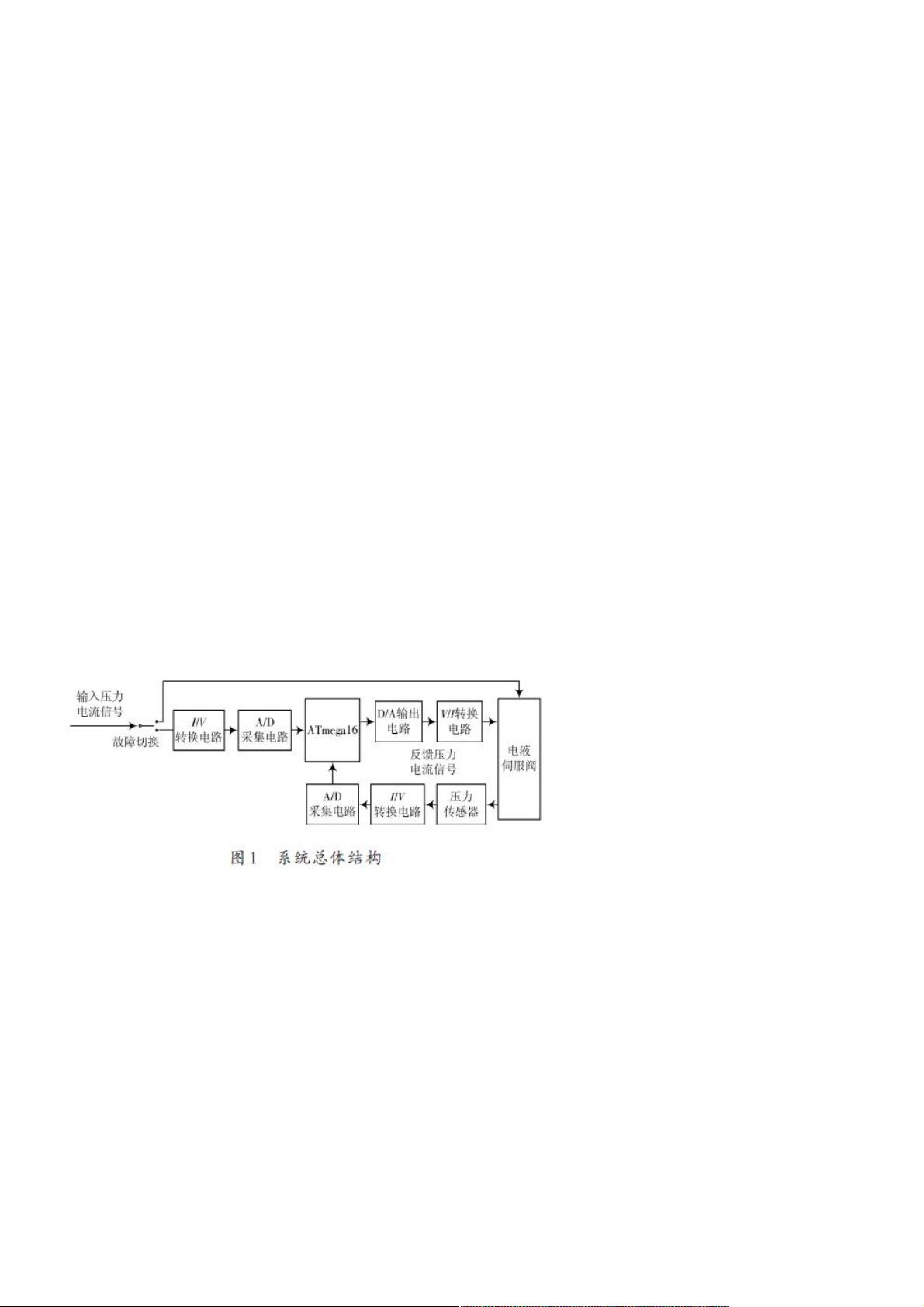

本文详细探讨了一个基于ATmega16的电液伺服阀反馈控制器设计方案,该方案主要针对电液伺服阀在实际应用中可能出现的输出压力不稳定问题。电液伺服阀在工程系统中扮演着关键角色,尤其是在大功率自动控制系统中,其优势不可替代。然而,由于各种因素,如外部干扰或伺服阀本身的性能限制,可能会导致输出压力的波动。

设计的控制器采用ATmega16微控制器,这是一款高效的RISC结构单片机,能够提供可靠的运行环境。控制器通过采集伺服阀的输出压力作为反馈信号,与期望值比较后,通过增量式数字PID算法进行控制,从而实现对伺服阀的精确压力调节,以达到稳定的输出效果。实验结果显示,这种数字式反馈控制系统具有快速响应、高输出稳定性以及高精度的优点。

在硬件设计上,控制器外围电路包括输入信号采集电路、电流信号输出电路和故障切换电路。输入信号采集电路需将4~40mA的控制电流信号转换为0~5V的电压信号,以便ATmega16的10位ADC进行采样。电流信号输出电路则负责根据控制算法的结果输出相应电流,调整伺服阀的输出压力。故障切换电路则确保在系统异常时能及时切换到安全状态,保证系统的可靠性。

该设计的创新之处在于使用一片ATmega16单片机实现双路控制,既节省了硬件资源,又降低了整体成本。这种集成化的设计思路符合现代工程系统的紧凑和高效要求。

这个基于ATmega16的电液伺服阀反馈控制器设计方案为解决电液伺服阀的压力控制问题提供了有效途径,提高了系统的控制精度和动态响应性能,同时也体现了在实际工程应用中优化设计和成本控制的重要性。

2021-01-12 上传

2020-10-20 上传

点击了解资源详情

2021-09-25 上传

点击了解资源详情

2020-12-10 上传

2021-01-19 上传

2020-10-18 上传

2020-08-08 上传

weixin_38584642

- 粉丝: 0

- 资源: 945

最新资源

- JHU荣誉单变量微积分课程教案介绍

- Naruto爱好者必备CLI测试应用

- Android应用显示Ignaz-Taschner-Gymnasium取消课程概览

- ASP学生信息档案管理系统毕业设计及完整源码

- Java商城源码解析:酒店管理系统快速开发指南

- 构建可解析文本框:.NET 3.5中实现文本解析与验证

- Java语言打造任天堂红白机模拟器—nes4j解析

- 基于Hadoop和Hive的网络流量分析工具介绍

- Unity实现帝国象棋:从游戏到复刻

- WordPress文档嵌入插件:无需浏览器插件即可上传和显示文档

- Android开源项目精选:优秀项目篇

- 黑色设计商务酷站模板 - 网站构建新选择

- Rollup插件去除JS文件横幅:横扫许可证头

- AngularDart中Hammock服务的使用与REST API集成

- 开源AVR编程器:高效、低成本的微控制器编程解决方案

- Anya Keller 图片组合的开发部署记录