3-PUU并联机器人误差分析与仿真验证

141 浏览量

更新于2024-09-10

1

收藏 1.02MB PDF 举报

"3-PUU并联机器人误差建模及仿真验证"

3-PUU并联机器人是一种在工业和制造业中广泛应用的高精度、高刚度、高承载能力的自动化设备。然而,随着行业标准的不断提升,对于机器人末端执行器的位置精度要求也变得更为严格。传统的制造方法往往无法满足这些高标准的要求。因此,对3-PUU并联机器人的误差建模和仿真验证成为提高其精度的关键步骤。

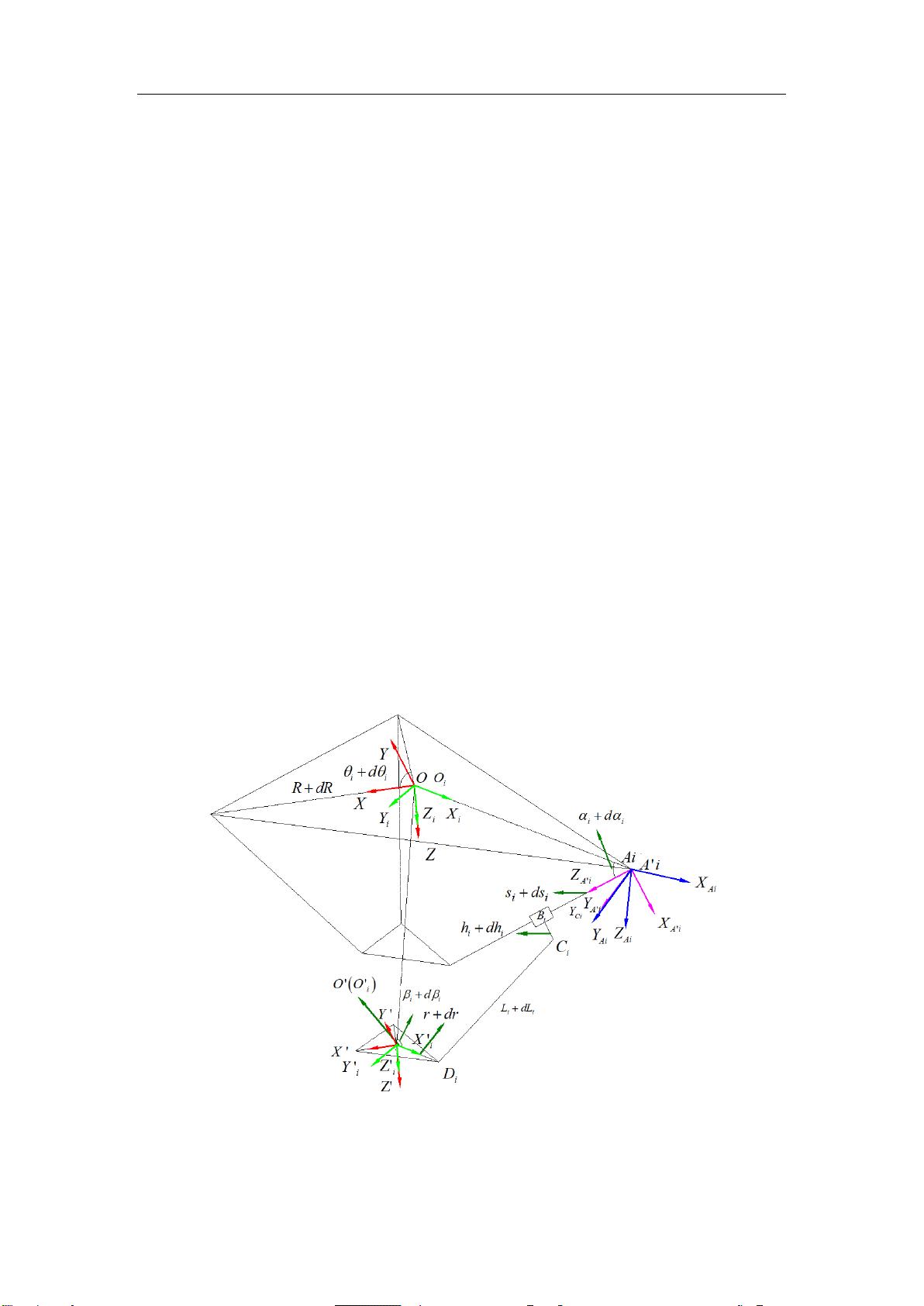

误差建模是分析并联机器人性能的重要手段。在这一过程中,首先需要基于机器人的机构运动学模型,识别并列出所有可能引起末端位置误差的源头,包括但不限于驱动系统的误差、机械结构的制造误差、关节间隙、热变形等因素。通过对这些误差源进行数学建模,可以构建误差雅可比矩阵,这有助于量化各个误差源对机器人位置精度的影响。

全局灵敏度分析则是评估这些误差源对机器人性能影响程度的一种方法。通过计算各参数的灵敏度系数,可以得知哪些误差源对机器人精度的影响最大,从而优先优化这些关键环节。这种分析对于优化设计和制定合理的加工工艺至关重要。

在仿真验证阶段,通常会使用专业的仿真软件如ANSYS和ADAMS。ANSYS主要用于结构分析和柔性化分析,考虑机器人部件的弹性变形对精度的影响;而ADAMS则用于动力学仿真,分析机器人的运动行为及其对误差的响应。参数化分析允许研究人员改变机器人结构的各个参数,以观察不同设置下的误差变化,从而找到最佳的设计参数。

通过这些仿真结果,研究人员可以对比误差雅可比矩阵和灵敏度模型,验证模型的准确性,并为改进机器人设计提供指导。例如,如果发现某部分组件的加工精度对总体误差影响较大,那么应提高该组件的制造标准;或者,如果安装误差显著,那么应改进安装工艺以减少累积误差。

总结来说,3-PUU并联机器人的误差建模及仿真验证是一个综合性的过程,涉及到机构运动学、误差分析、灵敏度计算以及仿真技术等多个领域。这个过程旨在找出并解决影响机器人精度的主要因素,以满足不断提高的工业制造标准,提升机器人在实际应用中的性能表现。通过这样的研究,不仅能够提升机器人自身的精度,还有助于推动整个行业的技术进步和发展。

2021-08-11 上传

2020-06-13 上传

2022-06-30 上传

2024-10-25 上传

2023-08-24 上传

2024-11-08 上传

2024-11-08 上传

156 浏览量

2021-08-14 上传