半导体行业:DFM在设计与工艺对等演进中的关键作用

版权申诉

161 浏览量

更新于2024-08-04

收藏 366KB DOCX 举报

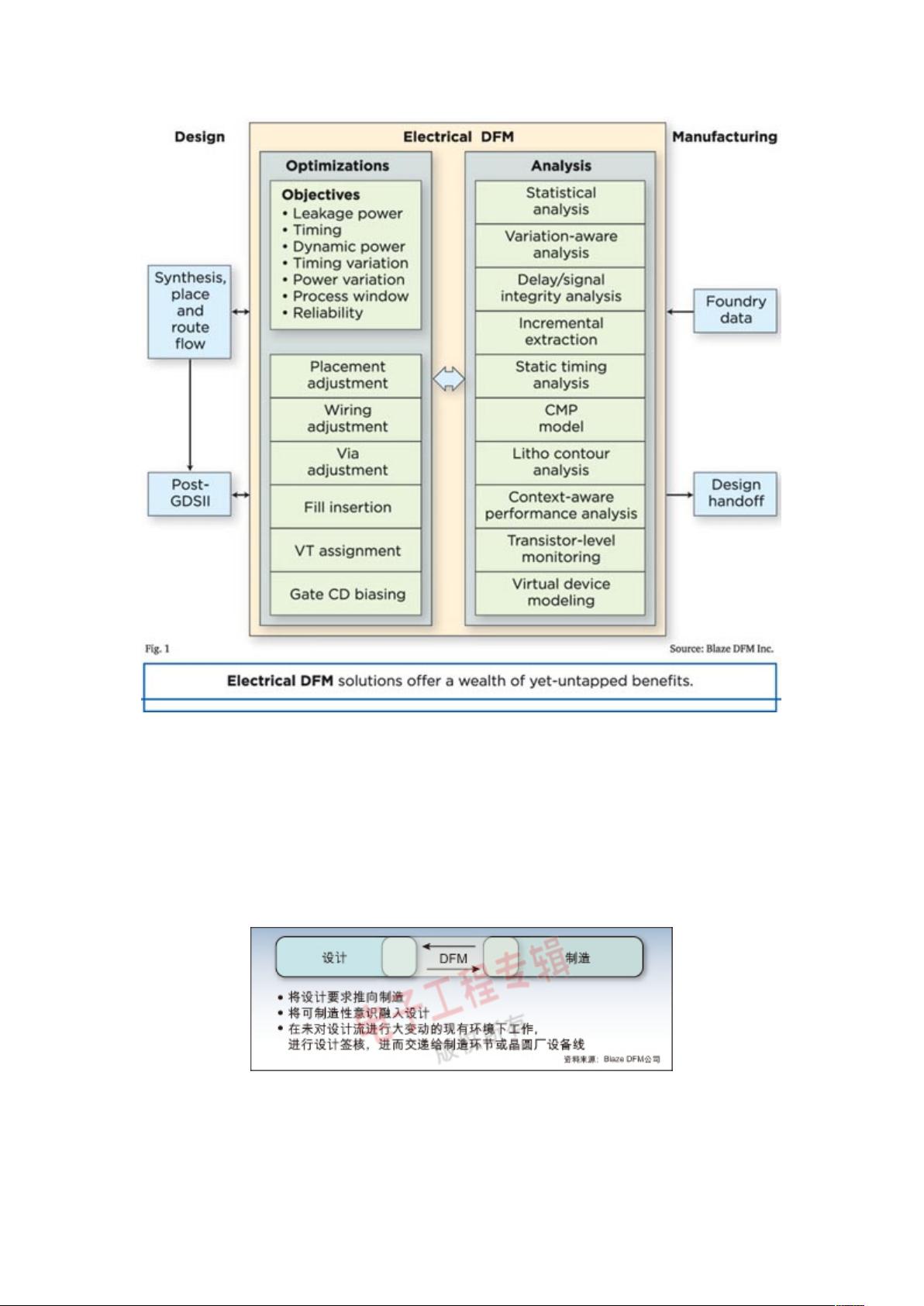

"通过DFM实现设计技术与工艺节点的对等演进"

本文探讨的是半导体行业如何通过设计技术与工艺节点的对等演进来应对不断发展的技术挑战。随着技术节点不断缩小,例如从45纳米到更精细的级别,制造过程中遇到了包括间距控制、迁移率提升、变异管理、漏电流控制和可靠性增强等一系列难题。为了维持半导体行业的成本效益和持续发展,设计技术需要提供“对等演进”,即在不改变基础材料的情况下,通过设计上的创新来实现性能、密度和成本的改进。

对等演进是摩尔定律在传统微缩方法无法继续推进时的一种补充策略。传统的微缩方式是随着工艺节点的进步,物理尺寸同步缩小,但在180纳米节点后,这种方法遇到了瓶颈,因为没有相应的技术解决方案。设计技术的对等演进则主要通过降低功耗或增加密度来推动进步,减轻工艺技术的压力。

当前面临的主要问题包括功耗管理(约占问题的一半)、面积效率(约三分之一)以及性能优化。解决这些问题需要在设计工具和研发上的大量投入,因为工艺数据的复杂性与日俱增。在更先进的工艺节点中,设计规则变得更加错综复杂,甚至出现相互矛盾的情况,增加了设计师的挑战。

无晶圆半导体公司需要更深入的工艺信息来应对工艺复杂性和变异性,但代工厂出于商业保密和合同条款的考虑,往往不愿分享这些敏感信息。代工厂提供的加密工艺模型数据虽然部分缓解了问题,但也带来了新的困境,比如设计优化可能因工艺模型的快速更新而过时,或者初期优化可能不适合成熟的工艺。

因此,设计界和制造业需要找到平衡点,既要保护商业秘密,又要促进合作,确保设计能够充分利用最新的工艺知识,以应对半导体技术的快速演进。这可能涉及建立更加透明的合作机制,或者开发更灵活的设计工具和流程,以适应不断变化的工艺环境。通过DFM(Design for Manufacturing)策略,设计者可以更好地与制造工艺同步发展,以应对半导体行业的技术挑战。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-10-14 上传

2021-10-05 上传

2020-09-11 上传

2021-09-18 上传

2022-11-07 上传

2021-12-05 上传

南抖北快东卫

- 粉丝: 84

- 资源: 5587

最新资源

- SpringCucumber:带有Cucumber、maven 和 tomcat 的 Spring REST 应用程序的 BDD

- TUCaN't - passt TUCaN den wahren Umständen an-crx插件

- xiaoxingxingpengzhuang,c#微商城源码,c#

- 报警发声_单片机C语言实例(纯C语言源代码).zip

- OriginalAche.ajkt8j4ngr.gaE4FWe

- GoTests:试用Go

- summitsingh.github.io

- gajian:基于项目的公司支付系统

- Supply,c#im源码,c#

- 8位LED右移_单片机C语言实例(纯C语言源代码).zip

- RUNDLL32使用方法和模块、参数调用大全

- 嵌入式Visual C ++的项目向导

- 带火炬的卷积神经网络:卷积神经网络预测Minipong对象

- oduzugusse

- Python库 | markdown-blockdiag-0.6.1.tar.gz

- 漂亮的金色农业农场响应式企业网站模板5417_网站开发模板含源代码(css+html+js+图样).zip