智能工厂精益体系演进:从数字化到智能化

版权申诉

174 浏览量

更新于2024-06-18

收藏 16.68MB PPTX 举报

"该资源为一个关于基于精益体系的智能工厂总体设计方案的PPT演示文稿,涵盖了现代制造、数字化制造、智能制造的发展历程和特点,深入探讨了精益化在不同阶段的变化及其对企业管理的重要性。此外,还介绍了智能工厂的关键技术,如自动化、信息化和智能化在生产流程中的应用,并阐述了精益管理工具的演变和层次递进结构。"

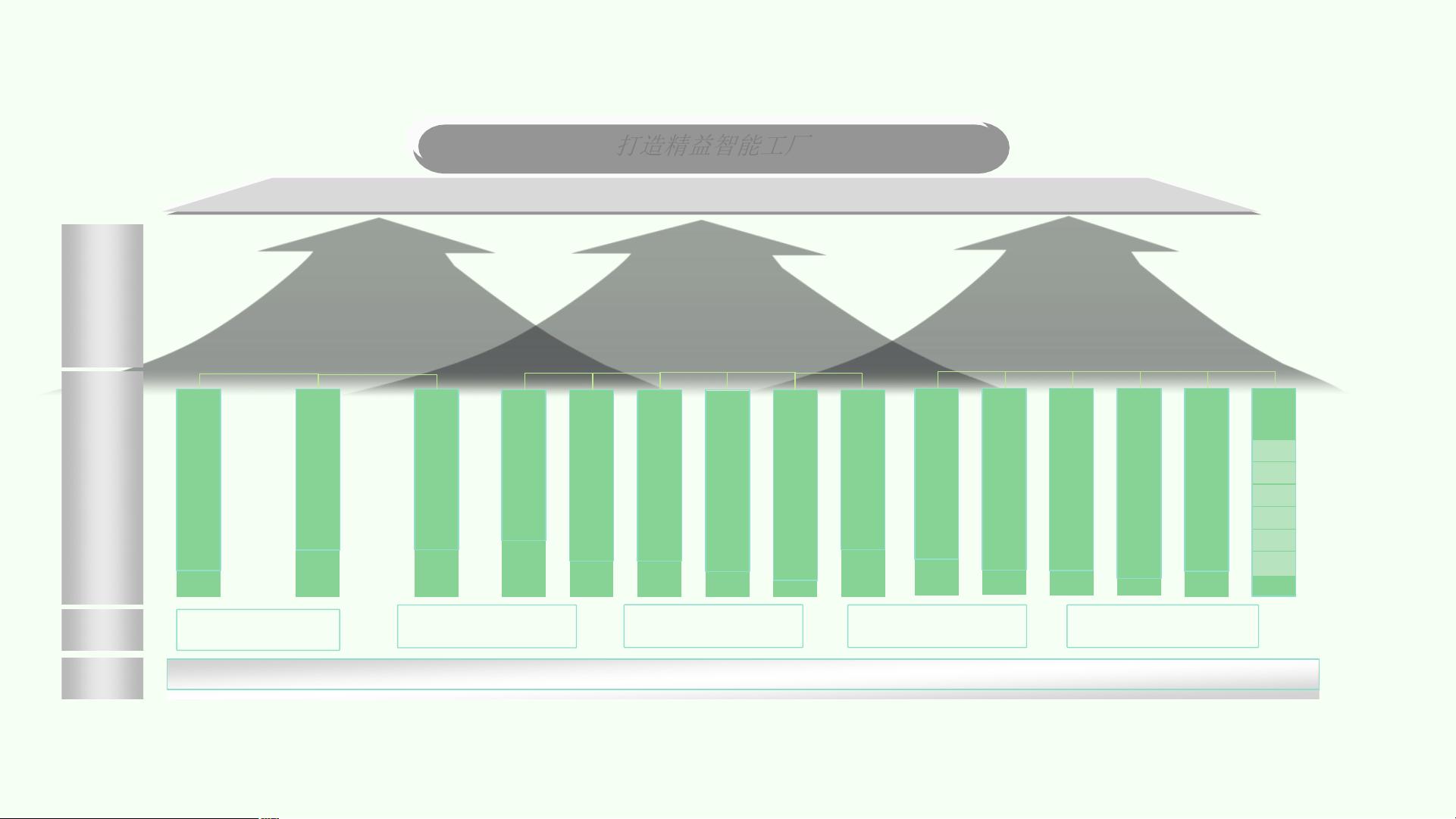

在这个智能工厂的总体设计方案中,精益体系被看作是推动企业不断进步和优化的核心理念。精益生产的目标是通过消除浪费,提高效率,确保质量稳定性和卓越绩效。随着时代的变迁,从传统的制造阶段到数字化制造阶段,再到智能制造阶段,精益体系也在不断地演进和变革。

在传统制造阶段,主要依赖全面机械化和部分自动化,计算机和单元软件产品开始应用,文档逐渐电子化,初步出现B2B/B2C电子商务模式,被动服务机器人也有初步应用。随着技术发展,进入数字化制造阶段,全面感知和部分感控成为可能,通过嵌入式系统和互联网实现协同设计和制造,信息颗粒度进一步细化,主动服务概念开始兴起。

进入智能制造阶段,智能工厂成为主流,实现全面感控,信息更加细化,智能服务全面互联网化。智能产品不仅具备自主功能,而且整个生产流程都高度集成,数据的准确性、管理和处理速度、互通性及完整性成为精益管理的关键。这一阶段,自动化、信息化、智能化的引入需要克服“不精益”的问题,确保规则的确定性和输入输出的标准化,减少业务模式转变和习惯调整带来的浪费。

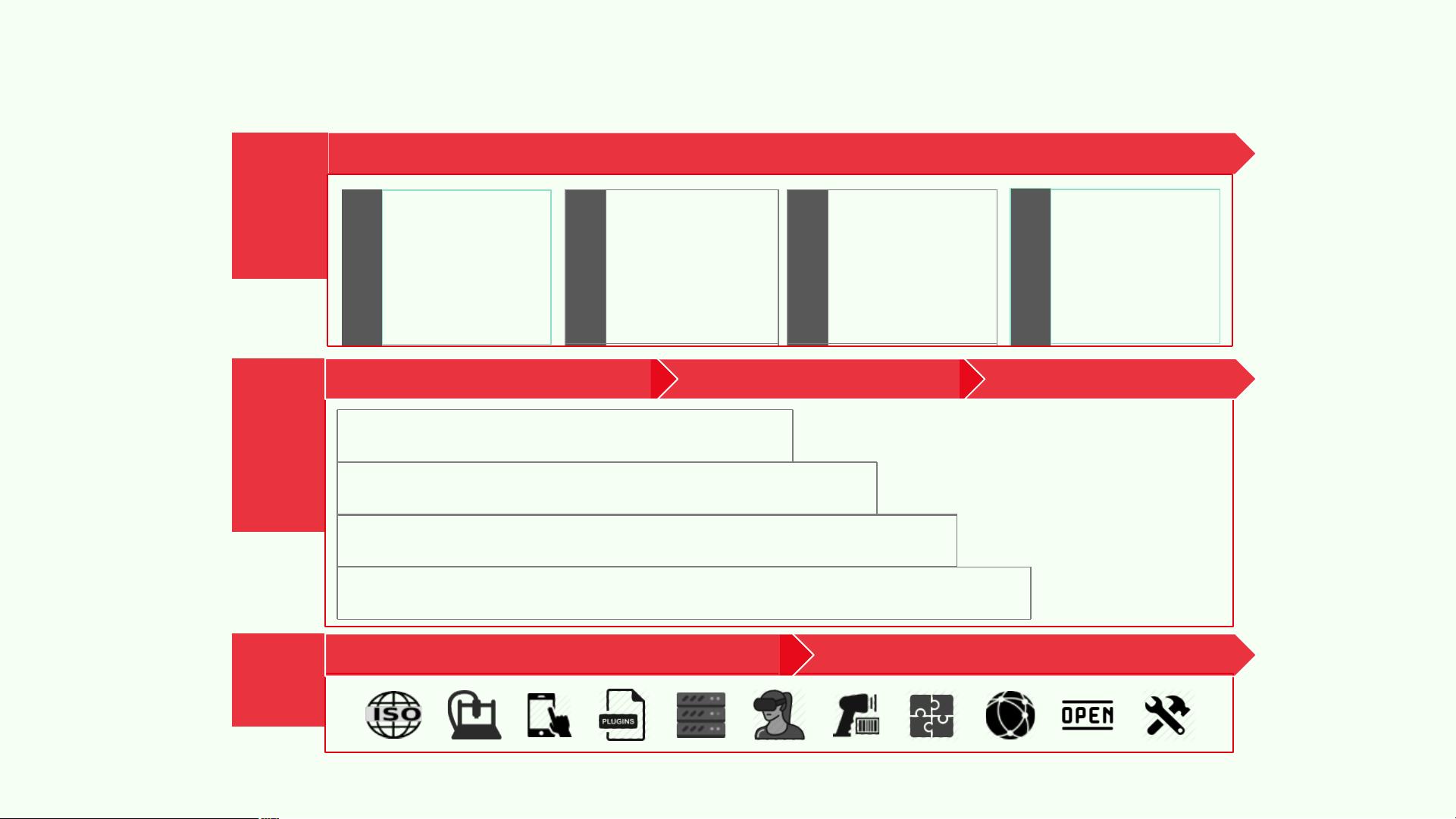

精益管理工具也在不断进化,从传统手工工具转向自动化和IT工具,再到智能化工具,使得写实分析更精确、细化和实时。精益管理层次从单元级的单点改善,扩展到车间级、工厂级的协同管理,乃至供应链级的供应链协同精益管理。各种管理系统如MOM、MES、LES、QMS、EAM等的集成应用,配合自动化设备、智能物流系统和数字孪生技术,实现了生产、物流、质量和设备管理的精益化。

数字孪生系统作为新一代精益管理的重要组成部分,能够提供全面的场景、数据可视化以及仿真功能,帮助决策者通过经营驾驶舱实时监控和优化工厂运营状态,实现智能决策和精益化的进一步提升。

这个基于精益体系的智能工厂总体设计方案强调了在信息化、自动化和智能化趋势下,精益管理的适应性和持续优化,为企业构建高效、灵活且高质量的生产环境提供了指导。

智慧化智能化数字化方案

- 粉丝: 707

- 资源: 1万+

最新资源

- C语言数组操作:高度检查器编程实践

- 基于Swift开发的嘉定单车LBS iOS应用项目解析

- 钗头凤声乐表演的二度创作分析报告

- 分布式数据库特训营全套教程资料

- JavaScript开发者Robert Bindar的博客平台

- MATLAB投影寻踪代码教程及文件解压缩指南

- HTML5拖放实现的RPSLS游戏教程

- HT://Dig引擎接口,Ampoliros开源模块应用

- 全面探测服务器性能与PHP环境的iprober PHP探针v0.024

- 新版提醒应用v2:基于MongoDB的数据存储

- 《我的世界》东方大陆1.12.2材质包深度体验

- Hypercore Promisifier: JavaScript中的回调转换为Promise包装器

- 探索开源项目Artifice:Slyme脚本与技巧游戏

- Matlab机器人学习代码解析与笔记分享

- 查尔默斯大学计算物理作业HP2解析

- GitHub问题管理新工具:GIRA-crx插件介绍