摄像头GBA板设计规范:FPC软性线路板制作标准

需积分: 10 78 浏览量

更新于2024-07-30

收藏 1.04MB PPT 举报

"FPC软性线路板设计规范,包括市场订单和客户原稿审核、CAD档检查、排版注意事项、方向孔与模具定位孔的设计、测试定位PIN的放置等"

在设计摄像头GBA板,尤其是使用FPC软性线路板时,规范化的设计流程至关重要。以下是对这些关键点的详细解释:

1. 市场订单与客户原稿资料审核:在接收订单后,工程制作人员需仔细核对客户提供的一系列资料,确保完整性,包括文件的时间、路径和大小。同时,对比FPC订单的材料和工艺要求,与客户图纸进行一致性检查。如有不一致之处,应与市场部沟通确认是否为客户的更改。

2. CAD档审查:打开CAD文件后,检查公差要求是否合理,尺寸标注是否准确,注意备注栏中的特殊要求。同时,分析GERBER资料,排查可能存在的开路、短路问题,以及线宽线距是否符合制造工艺要求。

3. 排版注意事项:

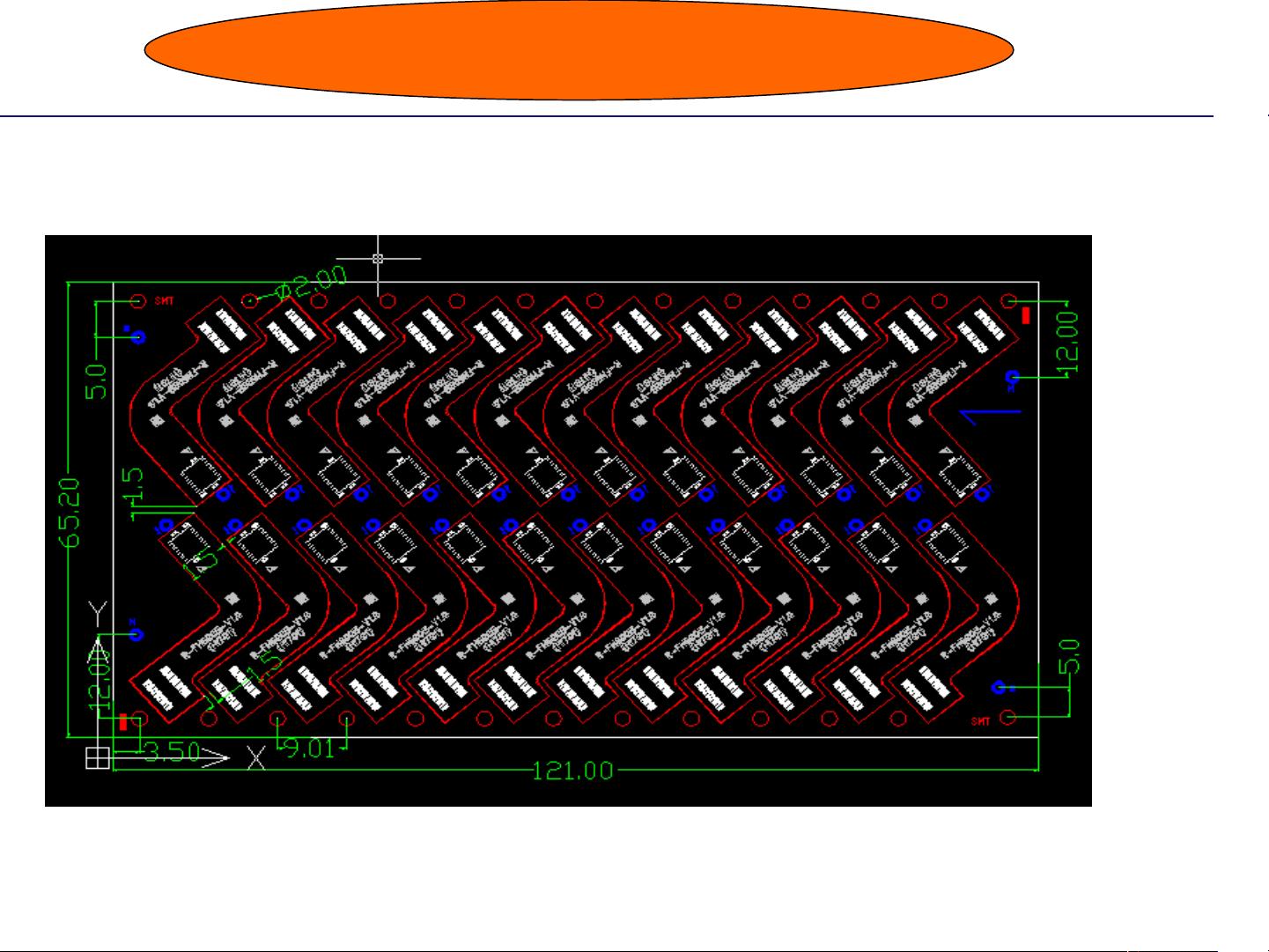

- 拼板尺寸:通常建议尺寸在250*(150-240)MM之间,四边预留5mm以上的电镀板边,以适应制造工艺。

- 辅助材料排布:所有辅助材料应尽量排列整齐,便于生产和处理。

- Pcs与Pcs间距:通常保持在1.5-2mm,特殊情况除外。

- 方向孔设计:用于防止组装错误,四角设置五个Φ2.0mm的孔,其中左上角两个孔间距5mm,其余四个孔距板边5mm。

4. 模具定位孔:大小为Φ2.0mm,菲林代号为"G"。对于有金手指的FPC,定位孔应置于手指边3.0mm处。双面板中,如果存在插件手指,定位孔应位于手指面上。

5. 测试定位PIN:直径2.0mm,菲林代号"ET",位置靠近焊盘,距外形边2.5mm,一般每测试次数设置3个管位,避免设置在同一位置。

这些设计规范旨在优化摄像头GBA板的工程制作,提高生产效率,确保产品的质量和可靠性。遵循这些步骤,可以有效地减少生产中的错误,提高产品的一致性和客户满意度。在实际操作中,设计团队还需要结合具体项目的需求和制造商的能力进行调整,以达到最佳的设计效果。

2021-10-06 上传

2021-10-06 上传

点击了解资源详情

236 浏览量

957 浏览量

109 浏览量

178 浏览量

2022-09-21 上传

299 浏览量

zhanghong2892

- 粉丝: 8

- 资源: 8

最新资源

- VR-Neon-Museum:VR霓虹灯博物馆

- zmk-corne

- spring-reactive-playabout:一个小玩玩的项目,尝试Spring Reactive

- jdk-18-windows最新版 java环境

- simon-says:虚幻引擎4中游戏“ Simon”的实现

- 行业文档-设计装置-隔音建筑装饰墙体.zip

- pointofix最新中文版本

- lens2d-graphics-用于多个后端的2D图形库-Rust开发

- part_1_conversion.zip

- bibilinguoFront

- 行业文档-设计装置-一种带通风系统的作业平台.zip

- rust_decimal-用纯Rust编写的十进制实现,适用于财务计算-Rust开发

- hades_yield

- dlib库的whl文件大全-适配pyhon3.6-3.10各个版本的

- python standard lib.pdf.zip

- ykt-project1107.zip