手机DFM设计问题与案例分析

需积分: 50 2 浏览量

更新于2024-07-20

收藏 9.6MB PPT 举报

"手机DFM案例"

手机DFM(Design for Manufacturing)案例主要关注的是如何在手机设计阶段就考虑到制造过程中的可制造性,以降低成本、提高生产效率和产品质量。DFM是产品设计的重要组成部分,它通过对设计进行优化,确保在制造过程中能够顺利进行,减少不必要的返修和浪费。

1. **产品成本与设计的关系**

HP公司的统计显示,产品总成本的60%由初期设计决定,而75%的制造成本取决于设计说明和规范。这强调了设计阶段对成本控制的重要性,设计阶段的决策会直接影响到后期制造过程的效率和成本。

2. **不良设计的危害**

不良的DFM设计可能导致各种问题,包括焊接缺陷、增加返修工作量、浪费材料和能源、损坏元器件和印制板,以及降低生产效率。最严重的情况是,如果设计无法实施生产,可能需要重新设计,从而延长产品开发周期,丧失市场竞争力。

3. **常见DFM设计问题**

- **布局问题**:例如,小元件分布在板边容易在制造过程中掉落,导致报废。特定机型如L902、L910、L908、D001、D003、WBG2500就存在这类问题。

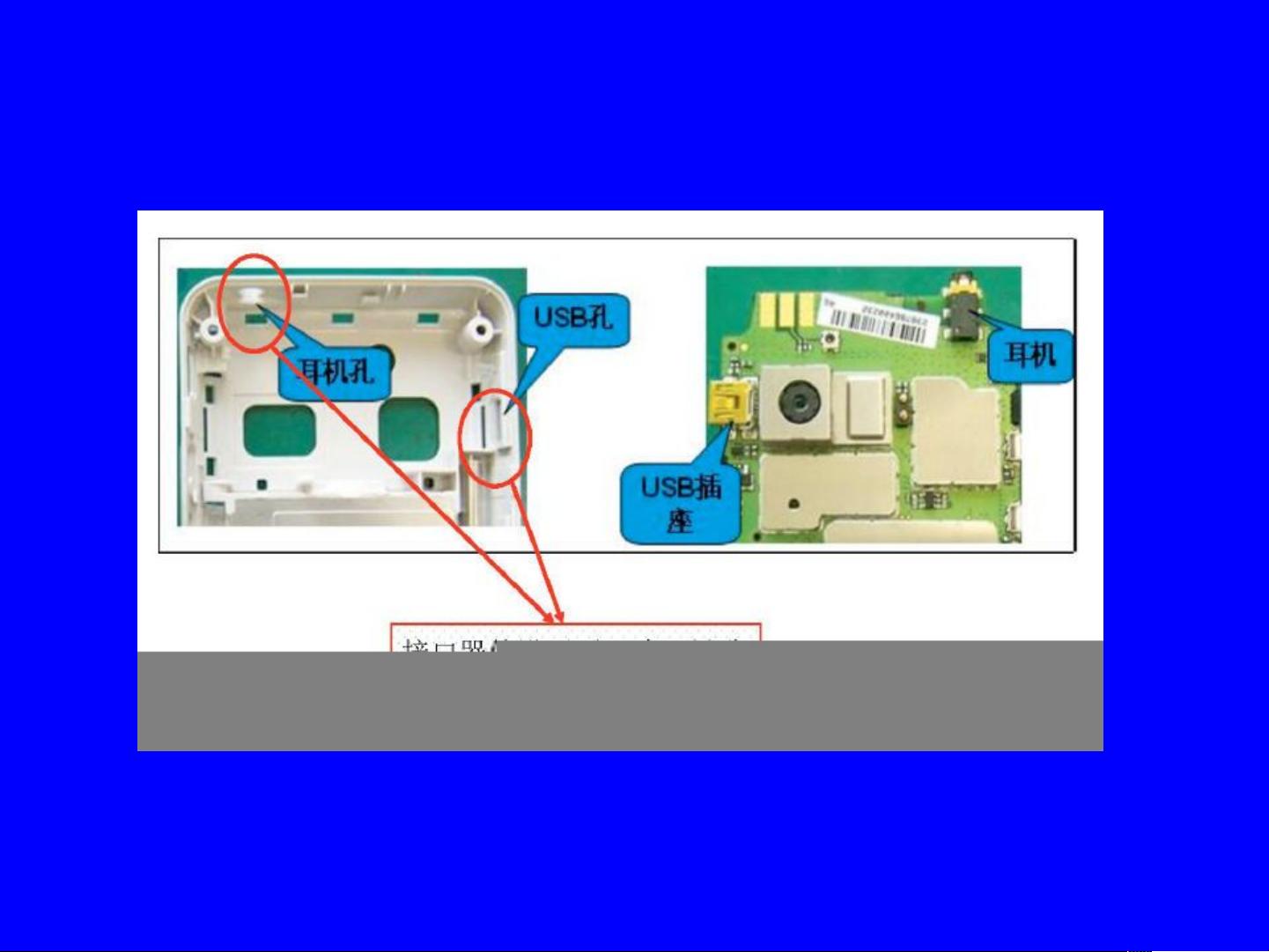

- **定位问题**:设计不准确的定位可能导致组装和焊接不良,例如M905的LCD BGA焊接问题和M905试产时的耳机定位问题。

- **干涉问题**:设计中器件间的空间安排不合理,如A320邮票孔与按键的干涉,M907小板邮票孔与外壳卡扣的干涉等,增加了SMT贴片难度和组装问题。

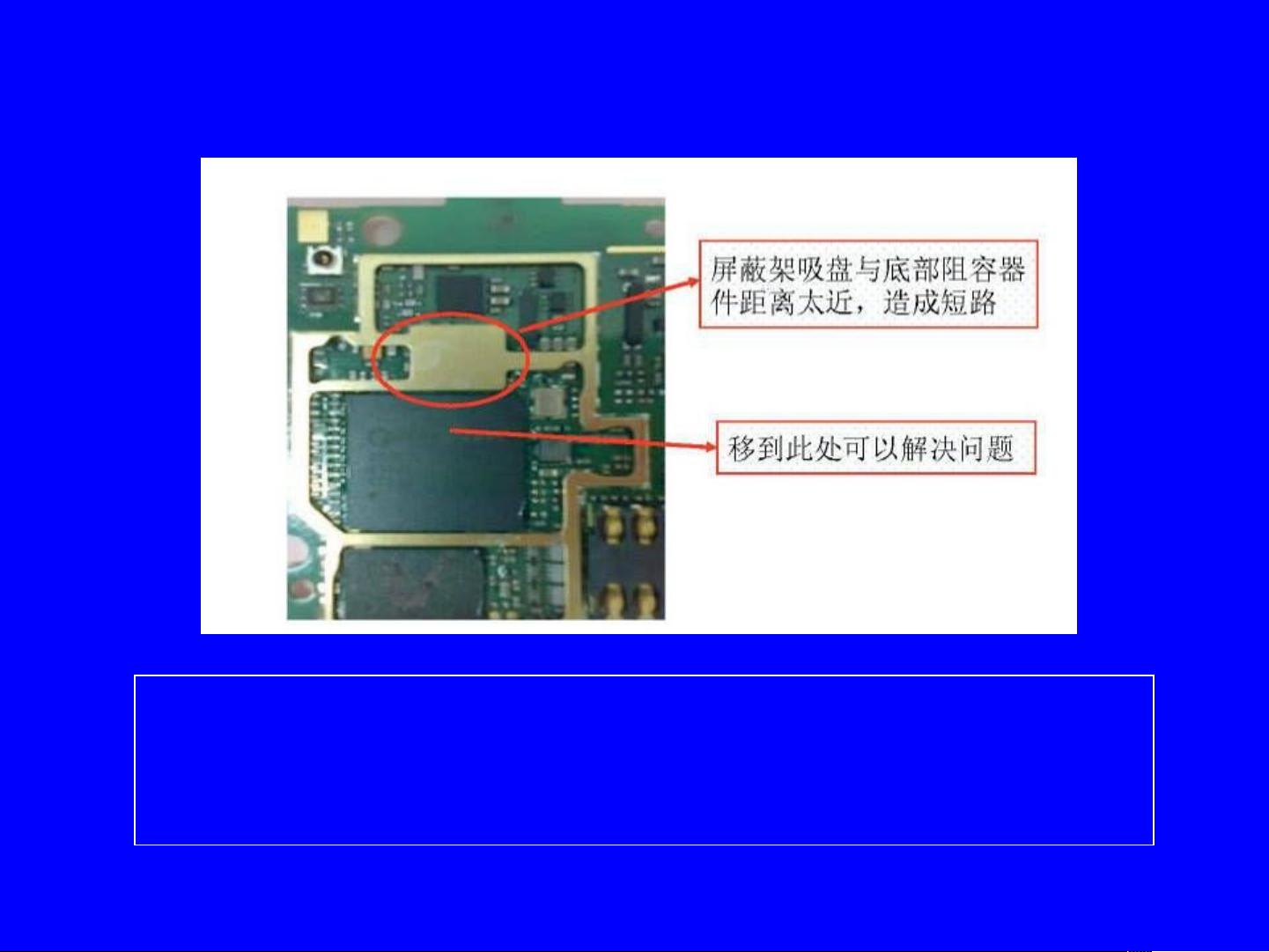

- **屏蔽件设计问题**:如M907 ESD保护器与T卡座过近可能导致短路风险。

- **器件选型**:选择的器件可能在SMT过程中引起问题,如TD1082的电容与基带屏蔽盖短路。

- **拼板设计**:多个机型的RF头、连接器设计可能导致飞溅粉尘接触不良,T001机型0.4Pitch CPU的拼板问题导致PAD变形和假焊风险。

- **BGA表层走线、接地线、盲孔设计**:如T001机型的CPU优化设计可能导致PAD变形和焊接问题,建议优化走线和盲孔位置。

4. **解决策略**

为解决这些问题,设计师需要考虑制造工艺的限制,优化元件布局,确保定位准确,避免器件间的干涉,选用适合制造的器件,并合理设计拼板和BGA走线。此外,对设计进行多轮评审,结合生产线的反馈,能有效预防和解决DFM问题。

DFM是提升手机制造效率和质量的关键,通过深入理解制造过程和潜在问题,设计师可以创建出更易于制造、成本更低、质量更高的产品。在实际操作中,与生产部门的紧密合作以及持续的学习和改进至关重要。

200 浏览量

337 浏览量

2015-06-25 上传

点击了解资源详情

点击了解资源详情

点击了解资源详情

点击了解资源详情

2024-11-07 上传

1121 浏览量

onlylake

- 粉丝: 0

- 资源: 1

最新资源

- A New Approach for Developing Open Standards with a More Reasonable Patent Licensing Policy

- 数据通信基础知识.pdf

- 瑞萨M16C_30626硬件手册.pdf

- 二级C语言强化复习资料

- 数据库试题汇总,做一下这套试题会让你不再是SQL菜鸟!

- More Effective C++

- 基于Oracle的分布式客户关系管理系统分析与设计.doc

- Pro web 2.0 application development with GWT

- MSP430中文手册

- java讲义(王明军)

- PCI SPEC V3.0

- C#问题 .net基础部分 C#数据类型 C#程序设计基础 编程技巧 编程方法与设计模式 ASP.NET

- ISTQB中英文属于对照V1.2

- iPhone User Guide 英文说明书.pdf

- 高质量C++编程指南

- 中兴通讯ZXJ10中国联通综合关口局解决方案