激光拼焊工艺参数对不等厚板成形性能影响研究

需积分: 9 116 浏览量

更新于2024-08-12

收藏 399KB PDF 举报

"工艺参数对不等厚板激光拼焊成形性能的影响 (2011年)"

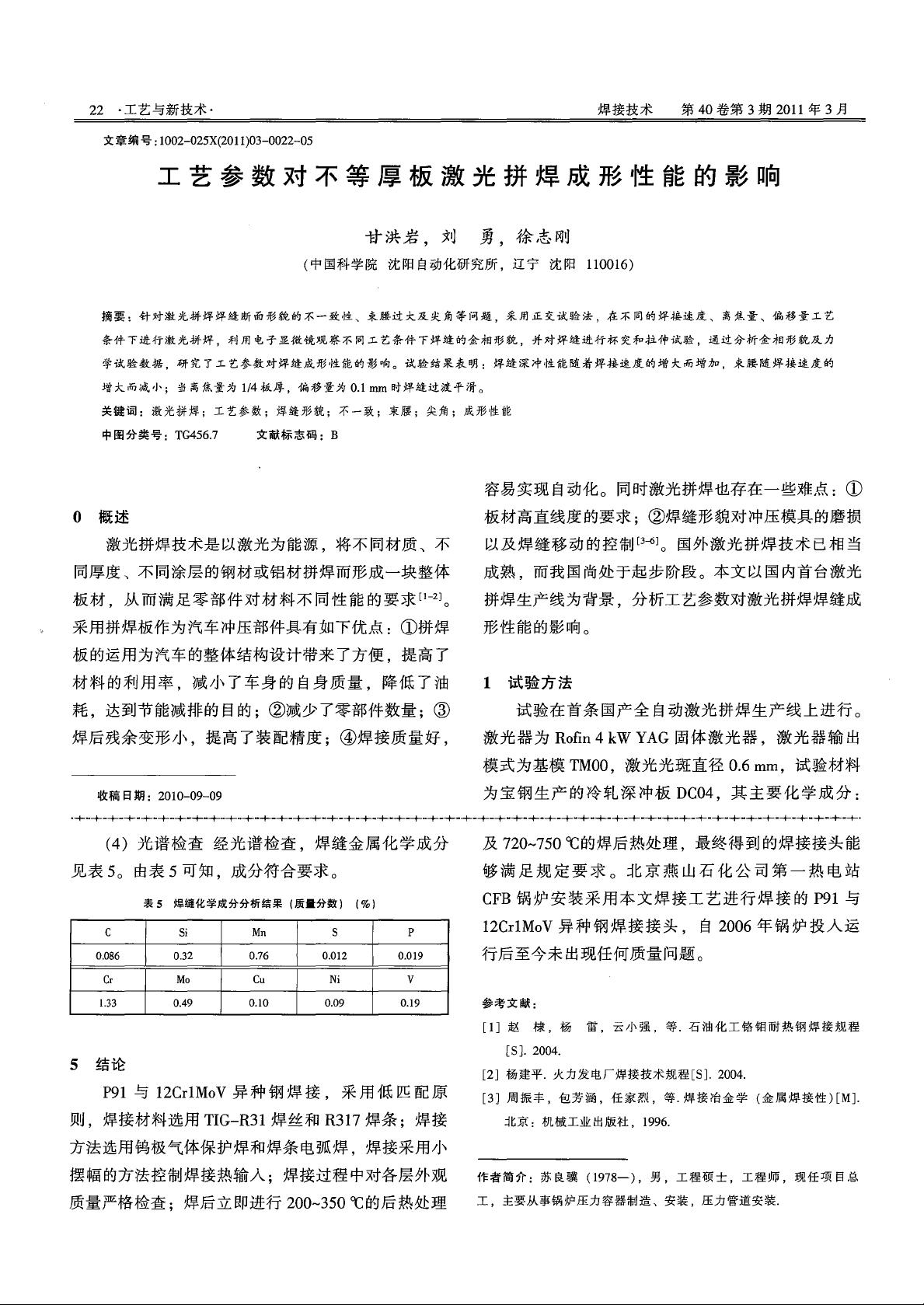

这篇论文探讨了激光拼焊技术中工艺参数如何影响不等厚板的焊缝成形性能。激光拼焊是一种高效的技术,它可以将不同材质、厚度的金属板结合在一起,适用于汽车制造等领域,能提高材料利用率、降低车身重量并提升焊接质量。然而,这种技术在实施过程中面临一些挑战,如焊缝形貌的不一致性和束腰过大、尖角等问题。

在研究中,作者通过正交试验法调整了焊接速度、离焦量和偏移量三个关键工艺参数,来观察和分析焊缝的金相形貌以及力学性能。他们发现:

1. 焊接速度的增大能够提高焊缝的深冲性能,即焊缝在承受压力下的塑性变形能力增强。同时,随着焊接速度的增加,束腰(激光束的聚焦区域)的宽度会减小,这有助于改善焊缝的形状。

2. 离焦量设置在1/4板厚时,焊缝的过渡更为平滑,这意味着焊缝的表面质量和结构均匀性得到改善。离焦量是指激光焦点相对于工作表面的位置,适当调整可以优化熔池形状和焊缝质量。

3. 偏移量设定在0.1 mm时,有助于消除焊缝的尖角,使得焊缝的几何形状更加理想,这对于减少焊缝在后续加工中的应力集中和提高整体结构稳定性至关重要。

通过电子显微镜的微观观察和焊缝的杯突、拉伸试验,研究人员收集了大量数据,这些数据揭示了工艺参数变化对焊缝力学性能的具体影响。激光拼焊技术的优化不仅依赖于硬件设备,还需要精细的工艺控制,以确保焊缝的质量和性能满足工程应用的要求。

该研究对于理解和优化激光拼焊工艺具有重要意义,尤其是在解决焊缝形貌问题和提升焊缝性能方面提供了实用的指导。这些发现对于推动我国激光拼焊技术的发展,尤其是在汽车制造业中的应用,具有重要的理论和实践价值。

2021-09-25 上传

2021-09-18 上传

2021-08-20 上传

2023-09-23 上传

2021-02-05 上传

2021-02-10 上传

2021-05-17 上传

2024-11-07 上传

weixin_38744803

- 粉丝: 3

- 资源: 964

最新资源

- 探索数据转换实验平台在设备装置中的应用

- 使用git-log-to-tikz.py将Git日志转换为TIKZ图形

- 小栗子源码2.9.3版本发布

- 使用Tinder-Hack-Client实现Tinder API交互

- Android Studio新模板:个性化Material Design导航抽屉

- React API分页模块:数据获取与页面管理

- C语言实现顺序表的动态分配方法

- 光催化分解水产氢固溶体催化剂制备技术揭秘

- VS2013环境下tinyxml库的32位与64位编译指南

- 网易云歌词情感分析系统实现与架构

- React应用展示GitHub用户详细信息及项目分析

- LayUI2.1.6帮助文档API功能详解

- 全栈开发实现的chatgpt应用可打包小程序/H5/App

- C++实现顺序表的动态内存分配技术

- Java制作水果格斗游戏:策略与随机性的结合

- 基于若依框架的后台管理系统开发实例解析