MP920伺服系统在汽车柔性焊接生产线的应用解析

81 浏览量

更新于2024-08-30

收藏 304KB PDF 举报

"基于MP920伺服系统的汽车柔性焊接生产线设计着重探讨了伺服系统的硬件架构、控制原理、程序设计及系统调试,旨在提升生产线的灵活性和自动化水平。"

MP920伺服系统在汽车柔性焊接生产线中的应用是现代汽车制造业自动化升级的一个重要体现。随着汽车行业的不断发展,对焊接设备的需求从单一、低端转向多样化、高端化,本田汽车集团在长期实践中,不断淘汰不合适的技术,优化设备,寻求更高效、稳定的解决方案。MP920伺服系统在这种背景下应运而生,成为提升焊接生产线效率的关键。

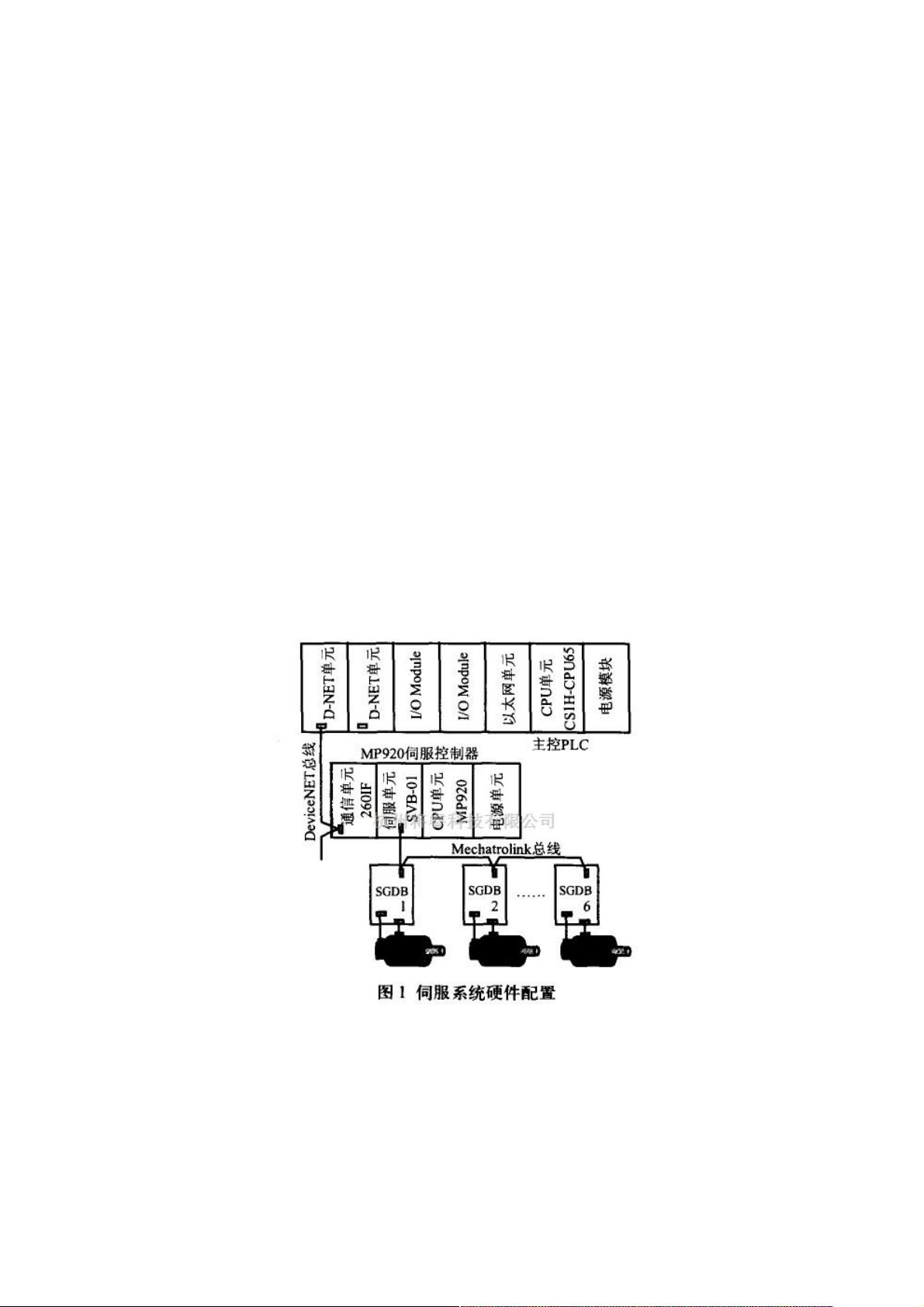

1. 伺服系统硬件体系结构

伺服系统通常包含驱动器、电机、编码器等组件。MP920伺服系统可能包括高性能的伺服驱动器,该驱动器能精确控制电机的运动,以满足高精度的焊接需求。编码器则提供实时的位置、速度和加速度反馈,确保系统能够准确跟踪指令。此外,为了减轻主控PLC的负担并增强控制层之间的独立性,系统采用分层结构,伺服控制器作为第二层,负责直接管理伺服电机,实现高效、精准的焊接动作。

2. 控制原理

MP920伺服系统的控制原理基于闭环反馈控制。输入的指令信号经过处理后,驱动伺服电机按照预设轨迹运动。通过编码器实时监测电机状态,将实际位置、速度与目标值进行比较,通过PID(比例-积分-微分)算法调整电机的驱动电流,使得输出位移精确跟踪输入信号,确保焊接过程的精确性和一致性。

3. 控制程序设计

在控制程序设计阶段,需要编写能够处理复杂运动控制逻辑的代码,包括路径规划、速度控制、加减速策略等。程序可能使用高级编程语言,如PLC的Ladder Logic或结构文本,来实现对伺服系统的智能控制,确保在多品种、多型号汽车焊接过程中灵活切换,适应不同车型的焊接需求。

4. 系统调试

调试过程涉及对整个系统的性能测试和优化,包括伺服电机的动态响应、定位精度、系统稳定性等方面。通过模拟不同的焊接任务,调整控制参数,确保在实际生产环境中,系统能够快速响应,避免焊接误差,并具备良好的抗干扰能力。

基于MP920伺服系统的汽车柔性焊接生产线设计,通过深入研究和优化,实现了焊接设备的高效、灵活和自动化,大大提高了生产效率和产品质量,同时也为汽车制造业的未来发展提供了有力的技术支持。

2020-10-20 上传

2020-10-26 上传

2023-04-07 上传

2023-12-02 上传

2023-04-01 上传

2023-05-28 上传

2023-10-05 上传

2023-03-29 上传

2023-12-22 上传

weixin_38732315

- 粉丝: 7

- 资源: 963

最新资源

- C++多态实现机制详解:虚函数与早期绑定

- Java多线程与异常处理详解

- 校园导游系统:无向图实现最短路径探索

- SQL2005彻底删除指南:避免重装失败

- GTD时间管理法:提升效率与组织生活的关键

- Python进制转换全攻略:从10进制到16进制

- 商丘物流业区位优势探究:发展战略与机遇

- C语言实训:简单计算器程序设计

- Oracle SQL命令大全:用户管理、权限操作与查询

- Struts2配置详解与示例

- C#编程规范与最佳实践

- C语言面试常见问题解析

- 超声波测距技术详解:电路与程序设计

- 反激开关电源设计:UC3844与TL431优化稳压

- Cisco路由器配置全攻略

- SQLServer 2005 CTE递归教程:创建员工层级结构