精益生产与精益思维:提升效率与竞争力的关键策略

版权申诉

36 浏览量

更新于2024-07-05

收藏 3.3MB PPT 举报

精益思维和精益生产系统是一个源自日本丰田汽车公司的创新理念,它在20世纪50年代由丰田引入,并在80年代中期在全球范围内逐渐流行起来,特别是在微利时代,成为制造业提升竞争力的关键策略。精益生产的核心原则主要包括五大要点:制造系统的精简与效率、面对市场竞争与全球化的应对、以及对批量生产模式的颠覆——即准时化(Just-In-Time Production, JIT)和拉动式生产(Pull System),强调只生产当下客户需要的产品,以满足多样化的需求。

精益生产系统的核心理念围绕着以下几个方面:

1. 制造系统简介:精益生产强调的是消除浪费,提高生产效率,将重点放在满足客户需求上。它不再像亨利·福特的流水线那样大规模生产单一产品,而是追求更高的灵活性和多样性。

2. 竞争市场与全球化:在快速变化的市场环境中,精益生产帮助企业适应全球竞争,通过缩短生产周期、降低库存成本,增强企业的市场反应速度。

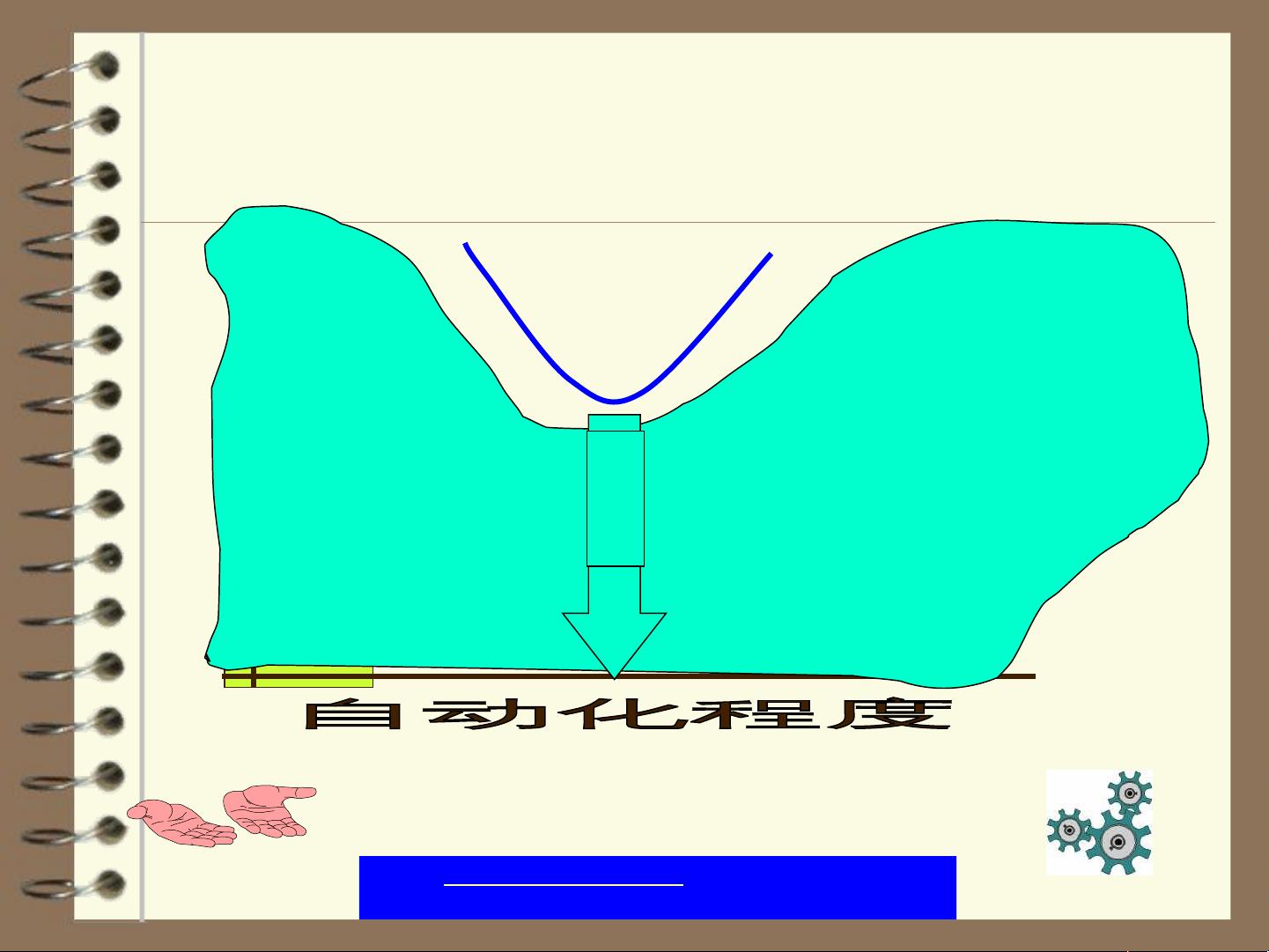

3. 精益生产五项原则:这包括消除浪费(如过度生产、等待、运输、过度加工、库存、动作和缺陷)、价值流分析(识别和优化业务流程中的浪费)、流动(保持生产和交付过程的连续性和同步)、拉动系统(根据需求而非预测来生产)和持续改进(不断寻求提高效率和产品质量的方法)。

4. 现场管理和班组建设:精益生产强调现场操作人员的参与和决策,通过改善工作环境和团队协作,提高工作效率。

5. 质量、成本和交货周期:精益生产追求零缺陷的质量标准,通过降低成本和缩短交货时间,提供更具竞争力的产品和服务。

6. 柔性生产单元:为了应对市场需求的变化,精益生产提倡灵活的生产线设计,能够快速调整以适应不同产品或工艺。

7. 看板拉动和精益供应链:看板系统作为一种可视化工具,用于跟踪生产进度和物料流动,确保按需生产,而精益供应链则是通过集成供应商和客户,实现整体流程的优化。

8. 精益指标和推行策略:培训和模拟演练是推行精益生产的重要环节,通过设置和追踪关键绩效指标,帮助员工理解和实践精益方法。

在整个精益生产过程中,始终以顾客为中心,以满足客户需求为核心目标,通过不断学习、改进和创新,实现企业可持续发展。

2021-11-19 上传

2022-03-14 上传

2022-03-14 上传

2021-10-04 上传

2021-10-13 上传

2021-10-12 上传

2021-11-07 上传

2021-10-23 上传

2022-03-14 上传

潮起潮落175

- 粉丝: 11

- 资源: 36万+

最新资源

- 探索数据转换实验平台在设备装置中的应用

- 使用git-log-to-tikz.py将Git日志转换为TIKZ图形

- 小栗子源码2.9.3版本发布

- 使用Tinder-Hack-Client实现Tinder API交互

- Android Studio新模板:个性化Material Design导航抽屉

- React API分页模块:数据获取与页面管理

- C语言实现顺序表的动态分配方法

- 光催化分解水产氢固溶体催化剂制备技术揭秘

- VS2013环境下tinyxml库的32位与64位编译指南

- 网易云歌词情感分析系统实现与架构

- React应用展示GitHub用户详细信息及项目分析

- LayUI2.1.6帮助文档API功能详解

- 全栈开发实现的chatgpt应用可打包小程序/H5/App

- C++实现顺序表的动态内存分配技术

- Java制作水果格斗游戏:策略与随机性的结合

- 基于若依框架的后台管理系统开发实例解析