精馏塔控制策略与优化

版权申诉

140 浏览量

更新于2024-07-07

收藏 651KB DOC 举报

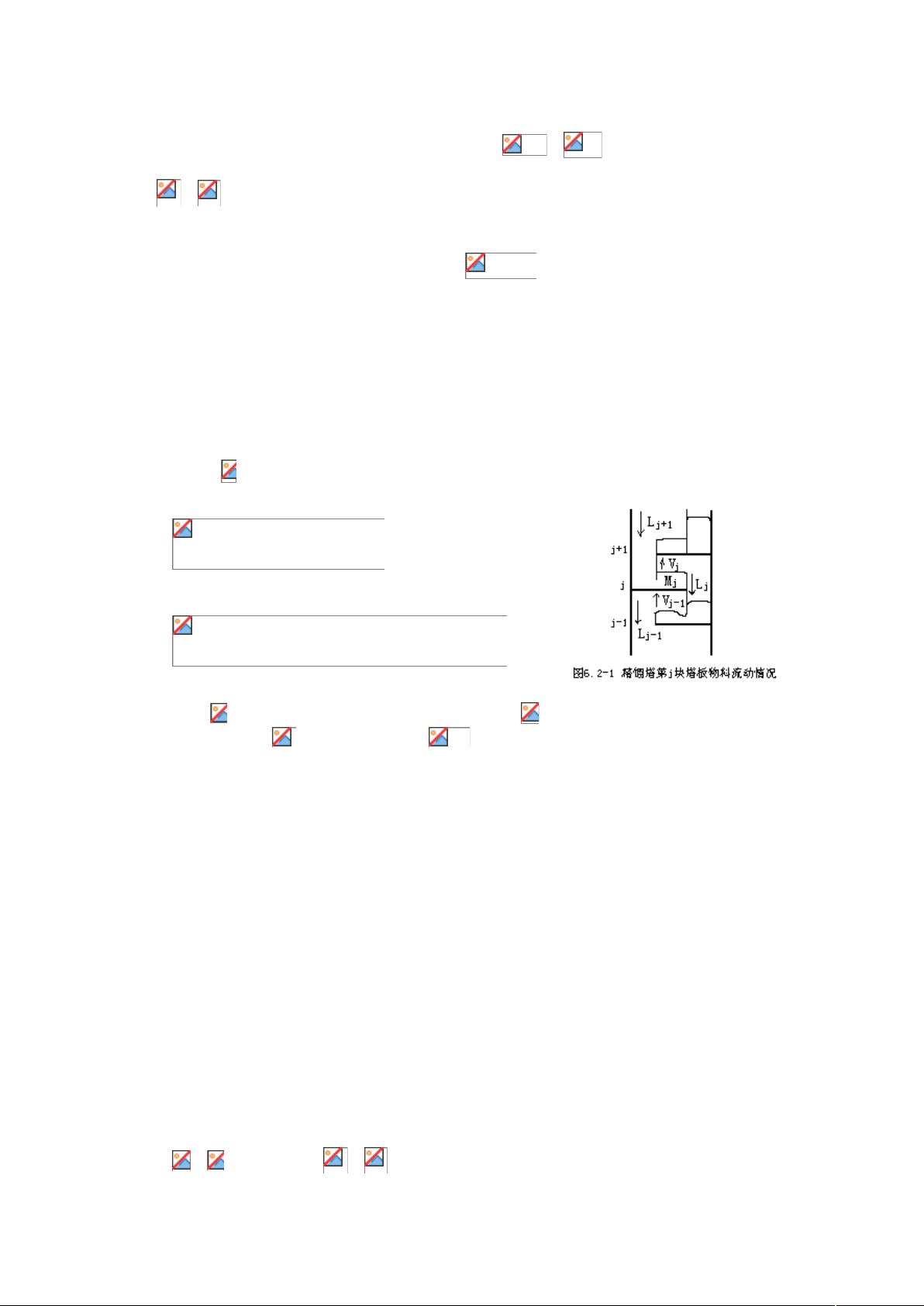

"精馏塔控制系统的主要目标是保证产品质量、优化回收率和能耗,同时考虑物料平衡、能量平衡和约束条件。精馏过程中,轻组分和重组分通过不同挥发度进行分离,控制系统的复杂性源于多变量交互和动态特性。控制要求包括:1) 质量指标,如塔顶和塔底产品的纯度,关键组分的含量需在一定范围内;2) 物料平衡,保持进料和产出的平衡,确保塔的稳定运行;3) 能量平衡,降低能耗以提高经济效益;4) 遵守约束条件,如防止气相速度过高导致的操作问题。了解这些要求对设计有效的控制系统至关重要。"

在精馏塔控制系统的设计中,首要任务是确保产品质量。对于二元精馏,质量指标通常关注塔顶产品中轻组分和塔底产品中重组分的含量。对于多元精馏,关键组分的含量成为衡量标准。考虑到操作成本与产品纯度的关系,纯度要求需与实际需求匹配。此外,物料平衡是通过控制塔顶和塔底采出量与进料量之间的平衡来实现的,以维持塔的稳定运行并协调上下游工艺。

能量平衡是精馏过程中的另一个核心问题,控制系统应确保在保证产品质量和产量的同时,减少能耗。这可能涉及对再沸器和冷凝器的精细调节,以达到最佳的能量利用率。约束条件则包括限制如气相速度等操作参数,以避免雾沫夹带等问题,保障精馏塔的稳定和安全运行。

在实际操作中,精馏塔的控制通常涉及多个回路,例如塔压控制、进料流量控制、塔釜温度控制、回流比控制等。这些回路相互关联,共同作用于实现精馏过程的优化。例如,通过调整回流比可以影响塔内的热质传递,从而影响产品质量和能量消耗。而塔压控制则直接影响气相的挥发性,进而影响组分分离效果。

为了实现这些控制目标,现代工业中常常采用先进控制策略,如模型预测控制(MPC)或智能控制算法(如模糊逻辑控制、神经网络控制),以更有效地处理精馏过程的非线性和动态特性。通过这些高级控制策略,可以实现更精确的控制性能,提高生产效率,降低运行成本。

精馏塔控制是一个综合了多变量控制理论、热力学、流体力学和化学工程原理的复杂系统。理解和掌握这些知识点对于设计、优化和操作精馏塔至关重要,以确保化工、石油化工和炼油等行业生产过程的高效、经济和安全。

2021-10-02 上传

2011-06-19 上传

2021-09-26 上传

2021-09-27 上传

2021-10-07 上传

2021-09-16 上传

gjmm89

- 粉丝: 16

- 资源: 19万+

最新资源

- nagios3.0配置中文文档

- 视化系统开发与源码精解目录

- windows95程式大揭秘

- 用OpenSSL编写SSL,TLS程序

- soa架构详细介绍(aqualogic)

- Ant 使用指南 pdf

- javascript 实现输入多行动态输入

- VisualC# 2005_程序设计语言考试大纲

- Linux内核源代码傲游.pdf

- JSF and Visual JSF讲义

- hanshu 以前讨论了由分立元器件或局部集成器件组成的正弦波和非正弦波信号产生电路,下面将目前用得较多的集成函数发生器8038作简单介绍。

- svn 配置 参考 学习

- Servlet+API+中文版

- 送给初学Linux的穷人Linux系统指令大全.pdf

- 不规则三角形网生成等值线算法

- VBS基础-Vbscript 基础介绍