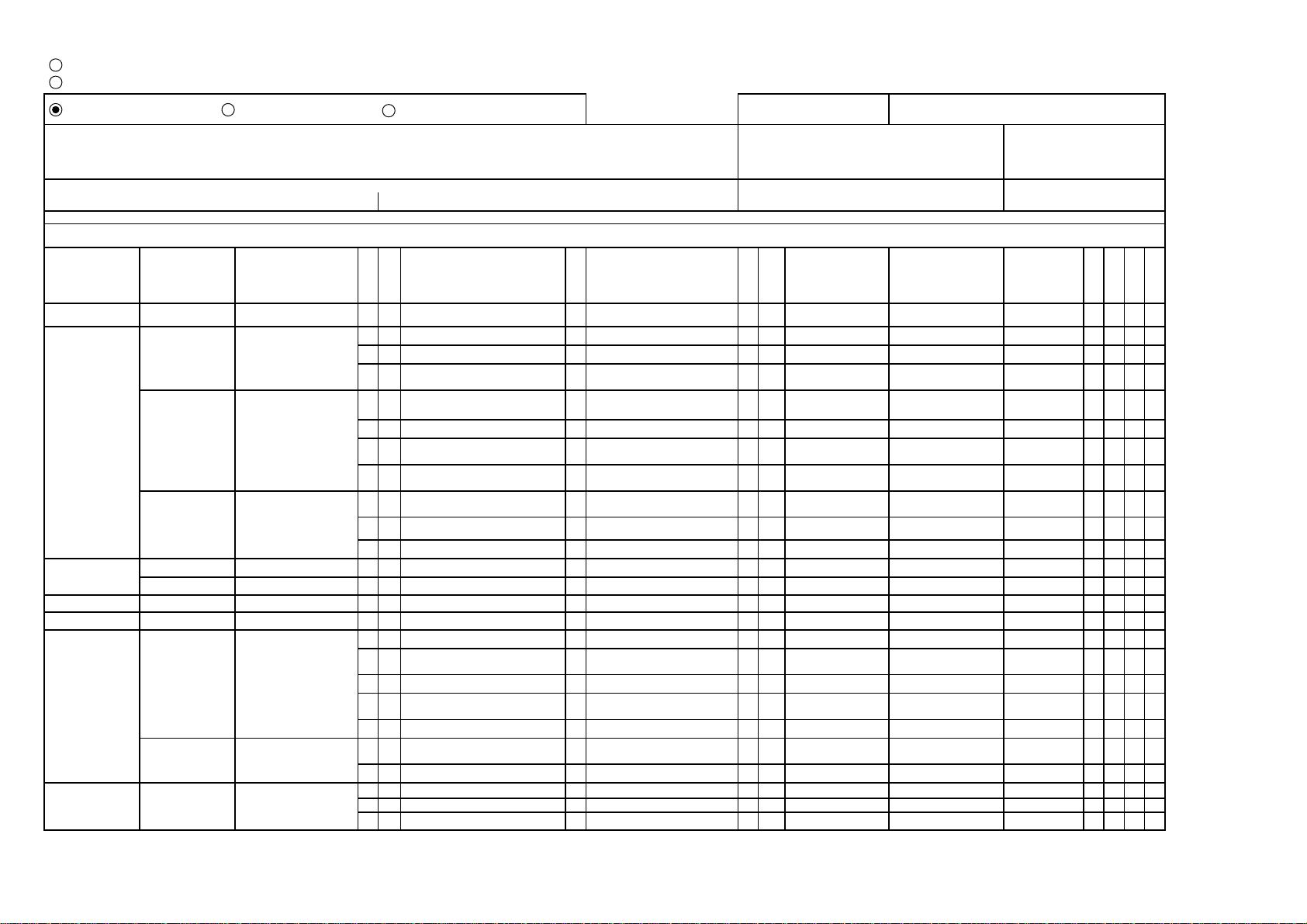

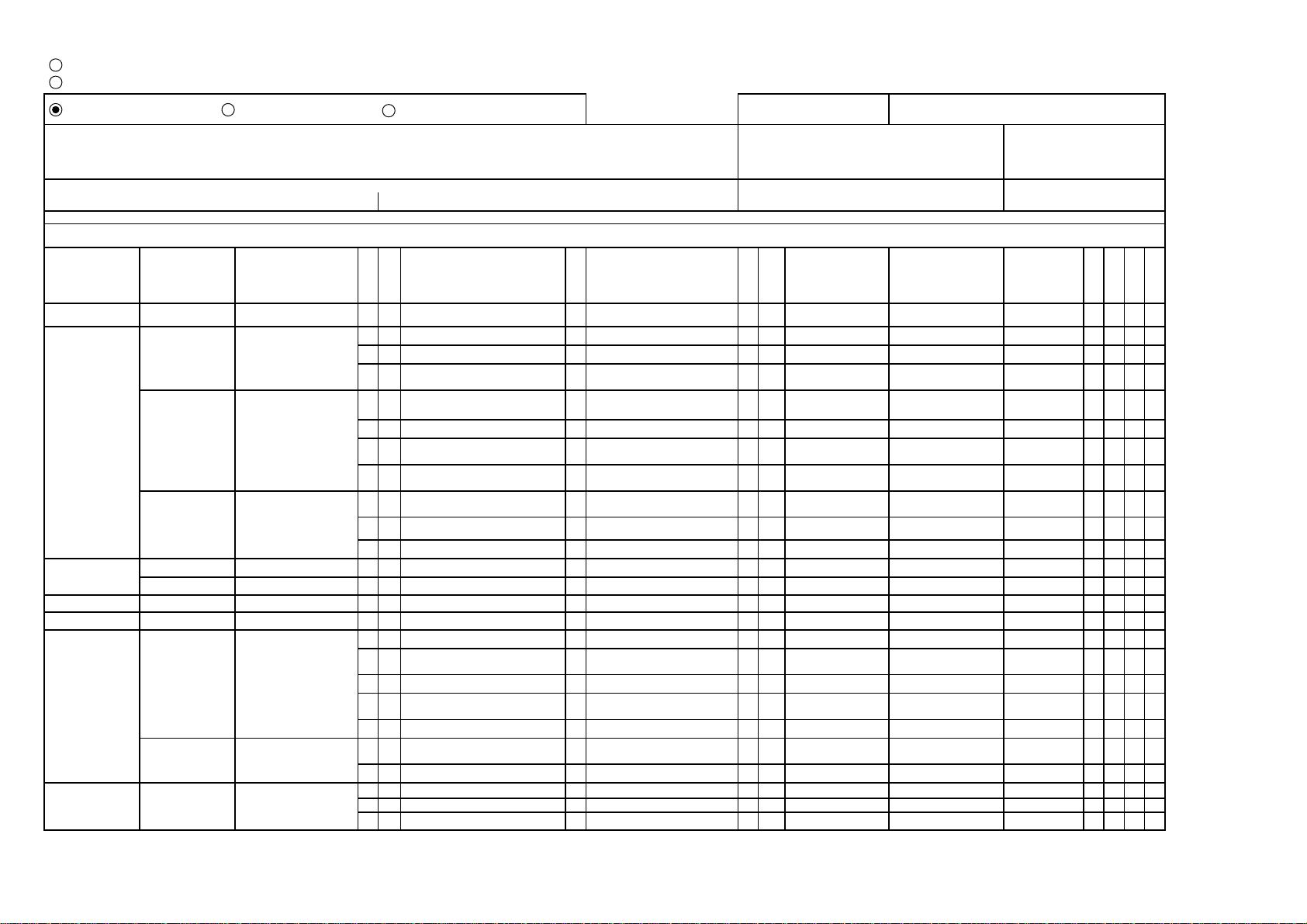

Page页数:

FMEA NumberFMEA编号:

Part Number零件号:

Design or Process Responsibility

Prepared by编制人:

Telephone电话:

Model Year(s) / Vehicle(s)车型/年份:

Key Date

Original FMEA Date初试编制日期:

FMEA Revision Date修订日期:

Core Team Member核心小组成员:

Step #工序号/Design

Item or Process

Function Requirements

功能要求

Potential Failure Mode

潜在失效模式

Potential Effect(s) of Failure

潜在后果

S

e

v

C

l

a

s

s

Potential Cause(s) / Mechanism(s) of

Failure

潜在原因分析

O

c

c

Current Design or ProcessControls

现行控制方法

D

e

t

R

P

N

Reccomended Actions

建议措施

Responsibility & Target

Completion Date

责任人及目标完成日期

Actions Taken

实施措施

S

e

v

O

c

c

D

e

t

R

P

N

1/进货入厂 不合格品与库存品混淆 产品性能下降,顾客不满意 7 未放入不合格品区或未作不合格品标识 1 放后自检、库管员确认

4

28

5

检验员取样数量错误

3

对检验员进行取样规则培训 4 60

5

记数错误

1

检验情况记录于检验日报表 4 20

5

检验员注意力不集中,漏检

3

由综合办负责组织对检验员进行职业道

德培训,并进行能力考核

460

7

检验员能力不够,误读数

2

由综合办组织检验员进行技能培训、并

进行能力考核

4

56

潜在 失效模式及后果分析

徐敏、顾元妹、徐利芳、吴志华、徐铁荣、支庆华、徐福平、邢鸣生、刘桂兰、张建芳、张艳等

少检 不合格品进厂,影响产品质量

Design FMEA

Component

Subsystem

Process FMEA

System

7

检验使用的仪器出现故障

1

每年对检验仪器进行校正检验

4

28

7

测量所使用的方法与要求不符

2

综合办对检验员上岗前进行检验方法的

培训。

4

56

7

检验员取样过于集中

3

综合办对检验员上岗前进行检验方法的

培训。

4

84

7

原料颜色色差

3

每次进货用色差仪测量色板与标准板的

色差

4

84

7

原料性能不符合

2

按作业指导书规定的频次对材料的性能

进行检验

4

56

7

从不合格方承包处采购

2

从合格处采购

4

56

材料受潮 影响下道工序 7 材料底部未放木托 1 安放木托,库管员每天检查

3

21

原料失效 影响产品性能,顾客不满意

7

原料放置时间太久,过保质期

4

定期进行批次检查,先进先出

3

84

2.1领料 领错料 影响生产

5

领料工责任心不强

2

综合办对领料工上岗前进行操作培训

3

30

2.3/加料 加错料 影响生产

5

领错料

2

加料工自检

3

30

7 烘料机不工作

2

定期维护保养,每天检查

3

42

7

+ 烘料温度设置不对

4

将《材料干燥温度及时间对照表》及工

艺卡放在现场,并进行工艺监控

3

84

7 温控仪失灵显示错误

3

定期校准温控仪

4

84

7

+ 烘料时间不够

4

将《材料干燥温度及时间对照表》及工

艺卡放在现场,并进行工艺监控

3

84

7 烘料筒不密封

4

定期维护保养,每天检查

2

56

5

+ 烘干温度过高,时间过长

4

将《材料干燥温度及时间对照表》及工

艺卡放在现场,并进行工艺监控

3

60

5

温控仪失灵显示错误

3

定期校准温控仪

4

60

6

吸料管破裂

4

定期更换

2

48

6

吸料机滤网堵塞

5

定期清洗

3

90

6

材料有料杠堵塞吸料口

5

要求加料工加料时注意料杠

3

90

1.2/材料储存

3.1吸料 材料吸不上

2.4烘料

材料干燥不够,有湿气

材料结块

影响后道加工及产品质量

材料浪费,影响后道生产

原料不符合

影响后道生产

1.1/进货检验

误判

1、不合格产品批被判为合格

2、合格产品批被判为不合格,

退货导致进货品未及时到位延

误交期

顾客不满意

Page 1of 4

本页已使用福昕阅读器进行编辑。

福昕软件(C)2005-2009,版权所有,

仅供试用。