80C52单片机数字PID恒温控制系统设计与实现

177 浏览量

更新于2024-08-31

1

收藏 377KB PDF 举报

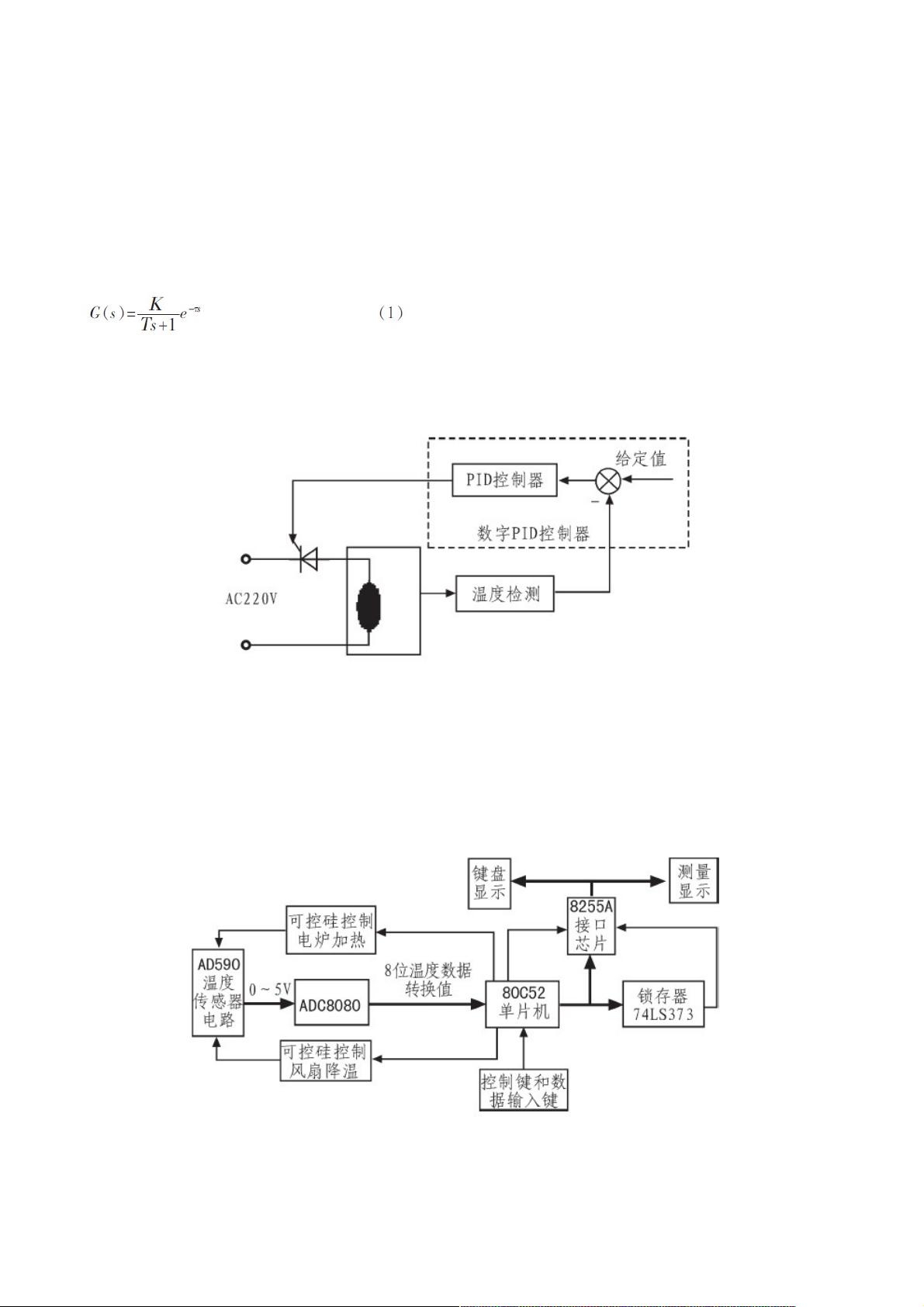

该设计针对传统电加热温度测控系统的局限,如控制精度不高、响应速度慢和稳定性不足等问题,提出了一种基于80C52单片机和数字PID控制算法的电加热数字恒温控制系统。该系统旨在提高温度控制的精确性和实时性,适应于实验室及小型工业应用。

1. 控制方案设计:

温度控制过程分为自然降温、程序升温和恒温保持三个阶段。PID(比例-积分-微分)控制算法在系统中扮演关键角色,特别是在存在滞后和惯性环节的电加热炉对象中,PID能够有效补偿这些非线性和时变性影响。通过PID调节,可以确保炉温在给定的温度范围内稳定,抵消环境因素的影响。

2. 系统结构:

设计的系统结构如图1所示,主要包括温度传感器用于实时监测炉膛温度,A/D转换器将模拟信号转换为数字信号,输入到80C52单片机进行处理。80C52单片机作为控制器核心,集成CPU、RAM、ROM等功能,处理来自传感器的信号并发出控制指令,驱动电加热设备。硬件系统还包括8255A并行接口和74LS373地址锁存器,以及AD590高精度温度传感器和A/D0808逐次逼近式A/D转换器。

3. 软、硬件设计:

硬件设计部分着重于单片机和传感器的选择。80C52单片机作为微处理器,提供足够的计算能力执行PID算法。AD590作为精密温度传感器,利用恒流源特性测量温度。A/D0808则负责将连续的模拟信号转化为微处理器可识别的数字信号,实现信号采集和处理。

4. 单片机功能:

80C52单片机不仅处理控制算法,还负责数据存储、I/O接口管理和中断处理,以实现快速反应和实时控制。通过外部电源和晶振供电,它具备了高效处理数字信息的能力,使得整个控制系统具备了较高的稳定性和灵活性。

总结来说,该设计通过集成80C52单片机和PID控制技术,构建了一个适用于实验室和小型工业场景的电加热恒温控制系统,提升了温度控制的准确性、响应速度和环境适应性,有效解决了传统系统存在的问题。

2022-01-18 上传

2023-07-10 上传

2020-10-21 上传

2024-10-26 上传

2023-06-06 上传

2023-10-27 上传

2024-10-27 上传

2024-10-30 上传

2023-06-09 上传

weixin_38618312

- 粉丝: 4

- 资源: 890

最新资源

- 探索数据转换实验平台在设备装置中的应用

- 使用git-log-to-tikz.py将Git日志转换为TIKZ图形

- 小栗子源码2.9.3版本发布

- 使用Tinder-Hack-Client实现Tinder API交互

- Android Studio新模板:个性化Material Design导航抽屉

- React API分页模块:数据获取与页面管理

- C语言实现顺序表的动态分配方法

- 光催化分解水产氢固溶体催化剂制备技术揭秘

- VS2013环境下tinyxml库的32位与64位编译指南

- 网易云歌词情感分析系统实现与架构

- React应用展示GitHub用户详细信息及项目分析

- LayUI2.1.6帮助文档API功能详解

- 全栈开发实现的chatgpt应用可打包小程序/H5/App

- C++实现顺序表的动态内存分配技术

- Java制作水果格斗游戏:策略与随机性的结合

- 基于若依框架的后台管理系统开发实例解析