快速换模SMED:原理、方法与改善步骤

版权申诉

142 浏览量

更新于2024-07-07

收藏 290KB PPTX 举报

"单分换模(SMED)是一种旨在快速切换生产模具或工具的技术,以减少生产线转换时间,提高生产效率和灵活性。这种方法最初应用于制造业,但其原则可以应用于任何需要快速调整生产设置的环境。SMED的目标是通过缩短生产准备时间来减少浪费,增加产能,降低批量大小,减少库存,提高产品质量,缩短交货期,并提升总体设备效率(OEE)。"

SMED的基本原则主要包括以下几点:

1. **区分内部与外部工作**:内部工作是指必须在机器停止运行时完成的任务,如更换模具;外部工作可以在机器运行时进行,如预调整、添加材料等。将内部工作转化为外部工作是SMED的关键,以减少停机时间。

2. **计算整个生产准备时间**:首先,测量并记录当前的生产准备时间,这是改进的基础,也是识别改善空间的起点。

3. **内部工序转化为外部**:通过改进工作流程,使部分原本需要停机完成的内部工作能在机器运行时完成,减少停机时间。

4. **并行作业**:在可能的情况下,同时进行内部和外部工作,以进一步压缩转换时间。

5. **标准化和简化**:制定标准操作程序,简化流程,减少错误和重复工作,从而提高效率。

6. **持续改进**:SMED是一个持续改进的过程,通过不断的实践和反馈,寻找新的优化机会,不断缩短生产准备时间。

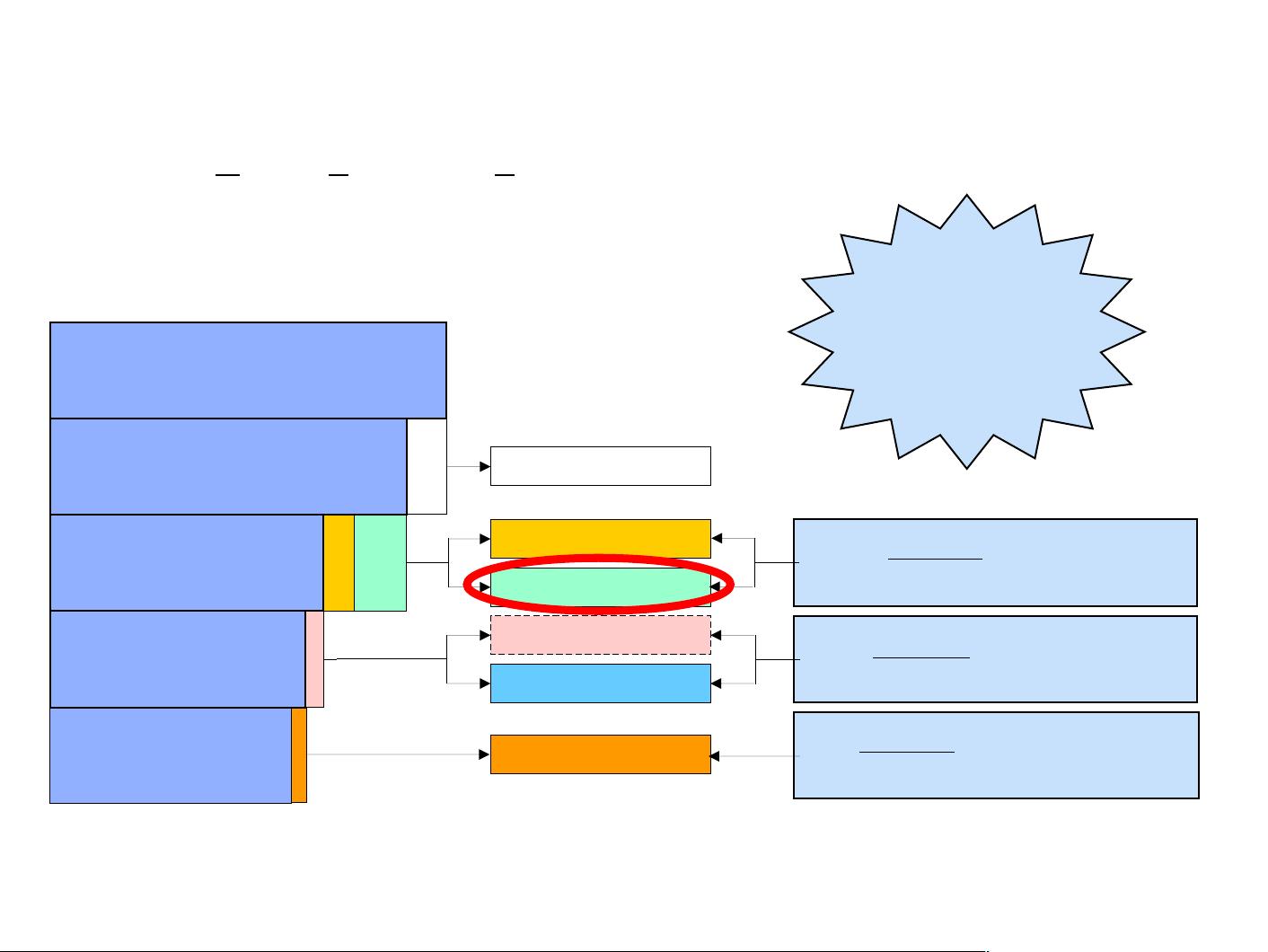

SMED的应用对于提高总体设备效率(OEE)至关重要。OEE由可用性、性能和质量三部分组成,计算公式为:OEE = 可用性 × 性能 × 质量。通过减少故障停机、生产准备、小停机、速度降低和质量问题,OEE得以提升,意味着设备的生产力和效率得到了显著提高。

在实际操作中,企业采用SMED方法后,能够显著减少生产准备时间,从而在相同时间内增加产量,满足更多的市场需求。例如,通过SMED,故障停机、生产准备和其他损失的时间可以大大减少,使净生产时间增加,提高设备的有效运行时间。

SMED是一种强大的工具,通过优化生产流程,实现快速换模,提升生产系统的响应速度和效率,从而在竞争激烈的市场环境中保持竞争力。通过深入理解和实践SMED的六个步骤,企业可以实现生产过程的高效化,降低生产成本,提高客户满意度。

2021-10-11 上传

2021-11-14 上传

2021-10-08 上传

2021-11-01 上传

2021-11-23 上传

2021-11-23 上传

2021-10-05 上传

2021-11-23 上传

2021-09-22 上传

m0_64350923

- 粉丝: 1

- 资源: 5万+

最新资源

- 探索数据转换实验平台在设备装置中的应用

- 使用git-log-to-tikz.py将Git日志转换为TIKZ图形

- 小栗子源码2.9.3版本发布

- 使用Tinder-Hack-Client实现Tinder API交互

- Android Studio新模板:个性化Material Design导航抽屉

- React API分页模块:数据获取与页面管理

- C语言实现顺序表的动态分配方法

- 光催化分解水产氢固溶体催化剂制备技术揭秘

- VS2013环境下tinyxml库的32位与64位编译指南

- 网易云歌词情感分析系统实现与架构

- React应用展示GitHub用户详细信息及项目分析

- LayUI2.1.6帮助文档API功能详解

- 全栈开发实现的chatgpt应用可打包小程序/H5/App

- C++实现顺序表的动态内存分配技术

- Java制作水果格斗游戏:策略与随机性的结合

- 基于若依框架的后台管理系统开发实例解析