连续管注入头链传动齿面磨损关键影响因素与优化策略

版权申诉

195 浏览量

更新于2024-06-19

收藏 3.68MB PDF 举报

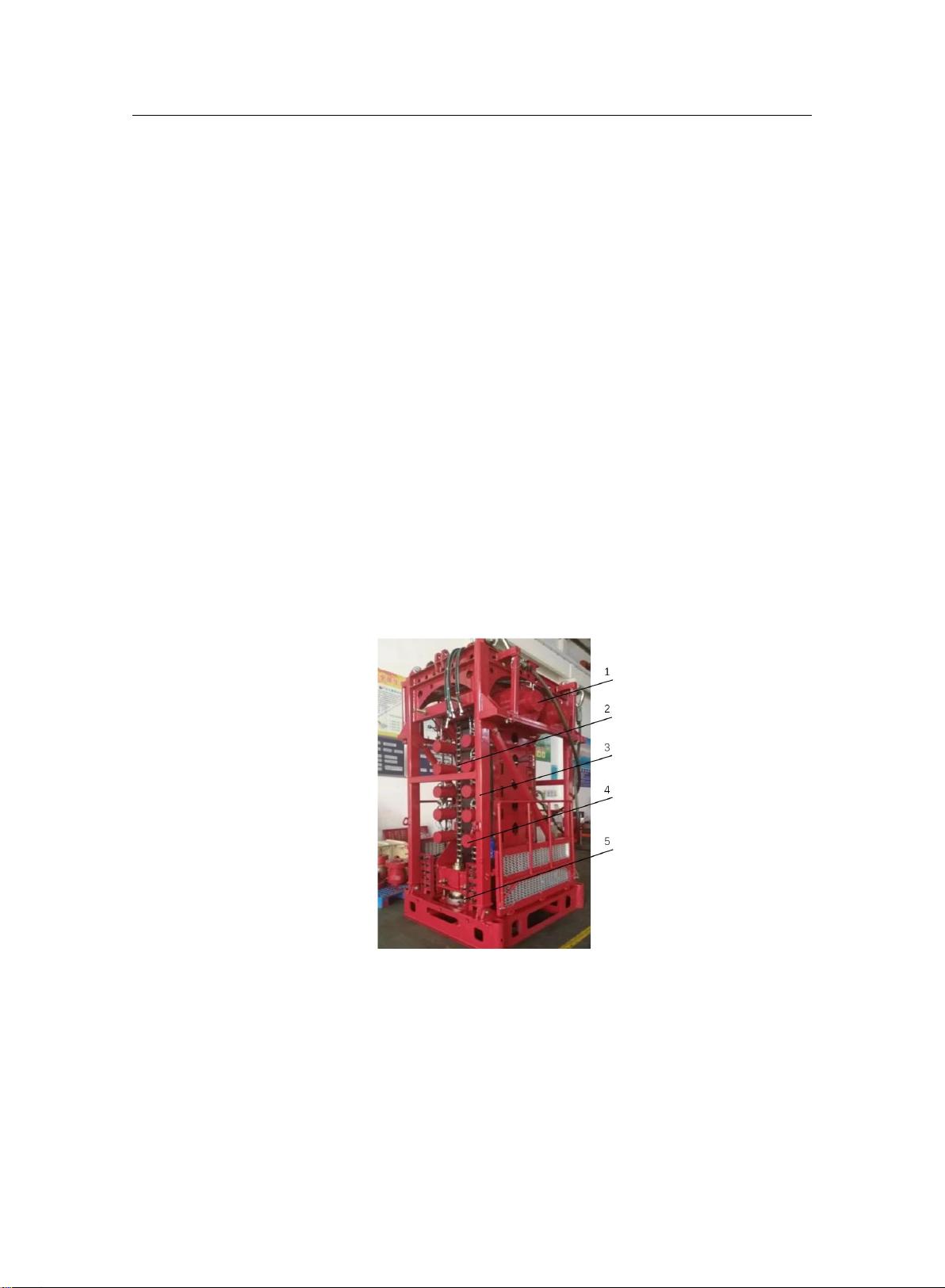

本文主要针对连续管注入头链传动系统的齿面磨损性能进行了深入研究,特别是在油气井作业中的关键作用。研究领域集中在机械工程,特别是现代钻机设计方向,由胡峥同学在马维国教授和唐庆元副研究员的指导下,于2022年3月至2023年3月期间完成于长江大学。

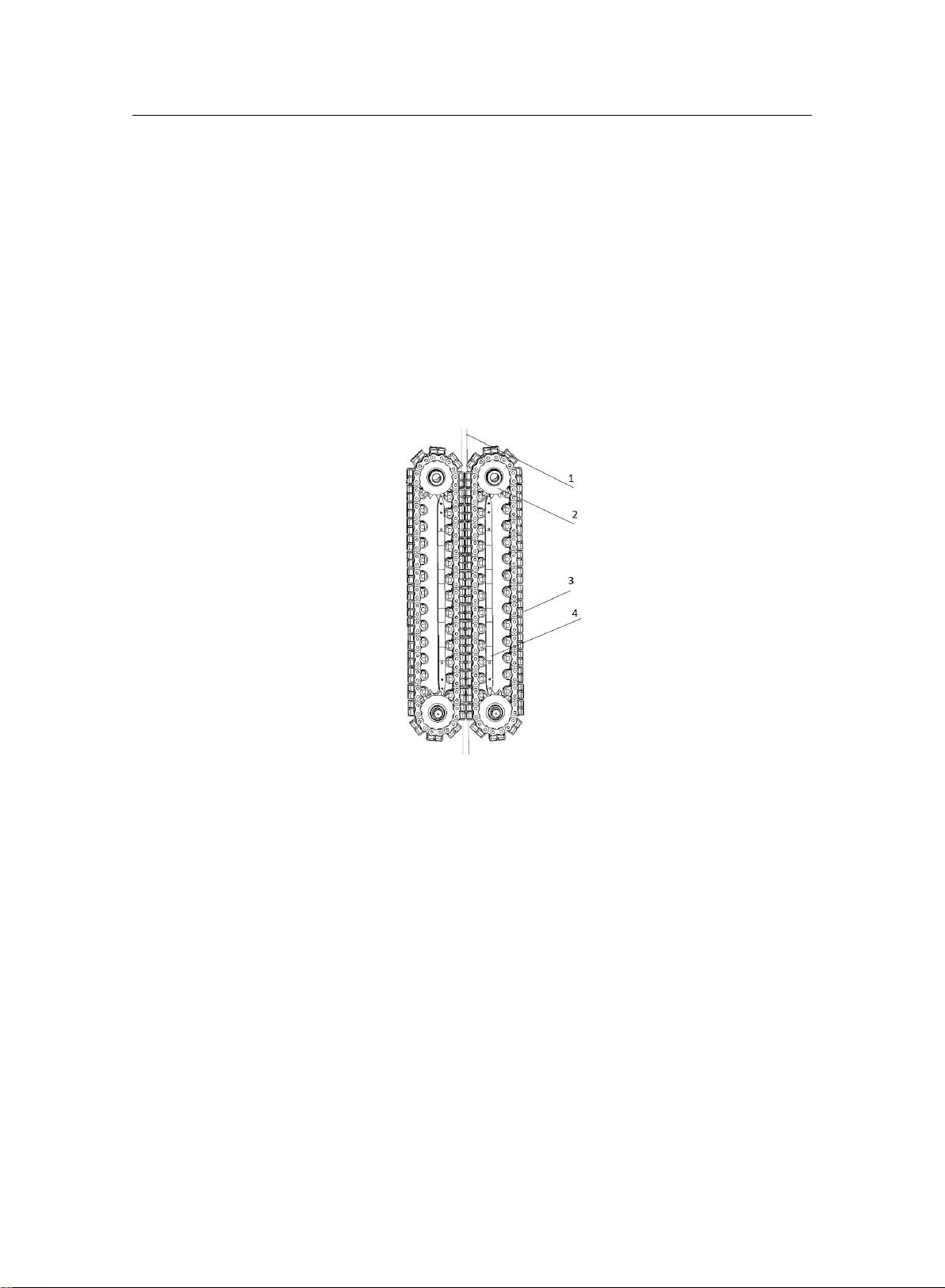

论文的核心内容首先阐述了连续管注入头链传动系统在连续管作业中的重要性,它直接影响着连续管的作业效率和可靠性。井下操作载荷、链条节距的变化以及链轮齿形等因素都会显著影响链传动系统的平稳运行和齿面磨损情况,可能导致滚子损坏、推板划痕和连续管打滑等问题。

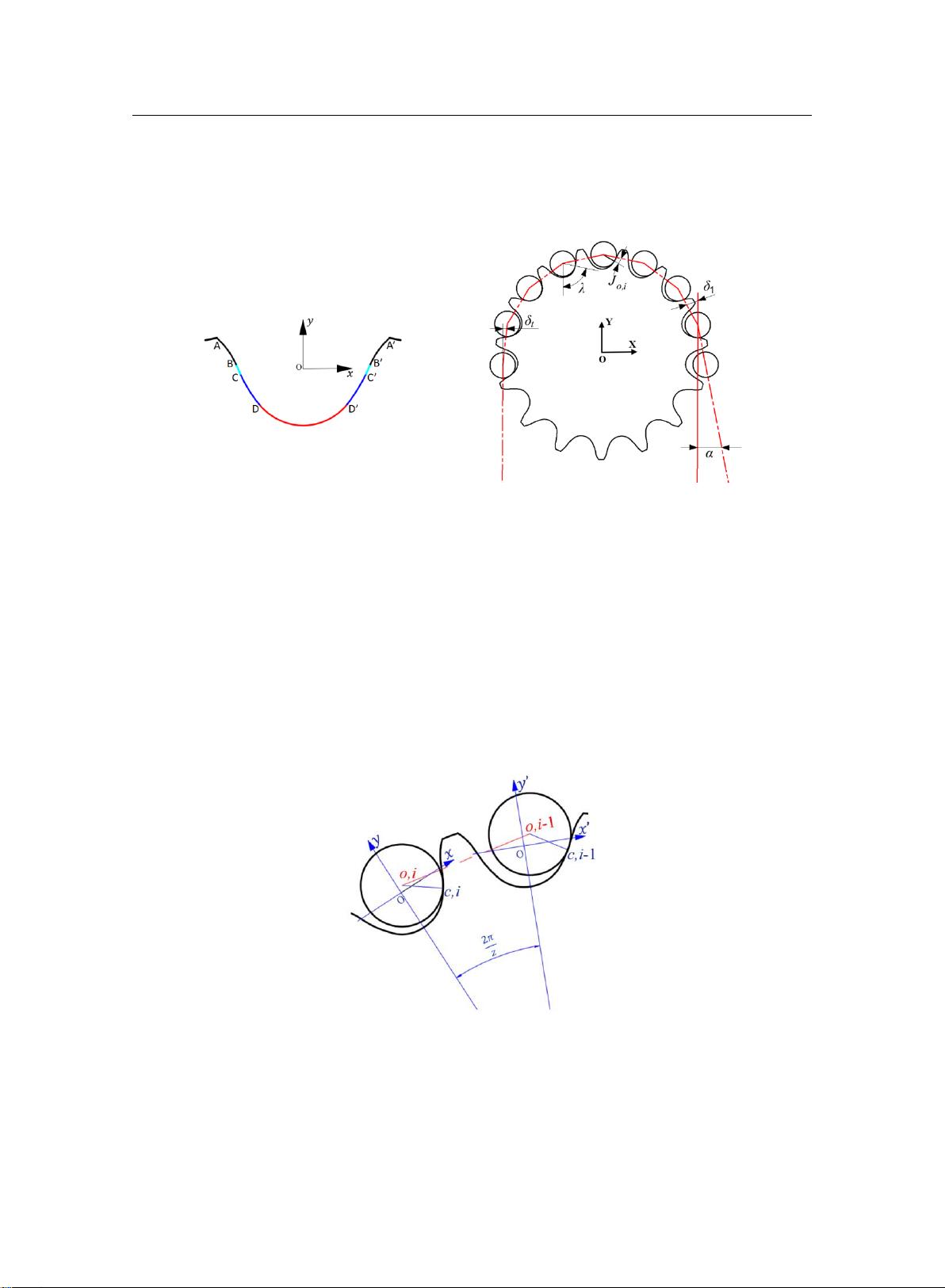

作者建立了一个基于标准链轮齿廓的连续管注入头链传动模型,通过该模型推导出了滚子与齿面接触位置、啮入角、啮出角、压力角、相邻链节拉力以及齿面支反力的计算公式。引入参数d,模拟了链轮在实际工作中的旋转角度变化。论文使用Matlab进行计算,以链条紧边力为初始条件,松边力为收敛条件,得到了滚子与齿面的啮合轨迹和齿面支反力,同时通过力学平衡原理验证了计算结果的精确性。

进一步,研究采用了赫兹接触理论来分析滚子在齿面间的接触应力变化,揭示了从啮入至啮出过程中应力分布的动态特性。利用Archard磨损模型分析了齿面磨损深度与滚子啮合轨迹、注入头牵引力、链条节距和链条切入角的关系。研究发现,链条紧边力的增加对滚子在啮入位置的磨损区域影响较小,而对啮出位置的磨损区域有显著减少,齿面磨损深度峰值也随之上升。链条节距的伸长率增加会导致滚子在齿顶圆方向的磨损区域扩大,但不会超出齿廓工作圆弧,且磨损深度峰值有所提升。链条切入角的增大会影响参与啮合的滚子数量,从0°的9齿啮合变为30°的8齿啮合,虽然磨损区域减小,但对磨损深度的影响相对较小。

最后,论文根据实际的注入头尺寸,为链传动系统的优化设计提供了依据,以提高其在极端工况下的耐用性和效率,确保连续管注入头的长期稳定运行,从而保障油气井作业的安全与高效。整个研究过程紧密结合理论分析与数值仿真,具有较高的实用价值和理论意义。

2023-10-30 上传

2023-10-29 上传

2023-10-30 上传

2023-11-02 上传

2023-10-29 上传

2023-10-29 上传

2023-10-30 上传

icwx_7550592

- 粉丝: 20

- 资源: 7163

最新资源

- 探索数据转换实验平台在设备装置中的应用

- 使用git-log-to-tikz.py将Git日志转换为TIKZ图形

- 小栗子源码2.9.3版本发布

- 使用Tinder-Hack-Client实现Tinder API交互

- Android Studio新模板:个性化Material Design导航抽屉

- React API分页模块:数据获取与页面管理

- C语言实现顺序表的动态分配方法

- 光催化分解水产氢固溶体催化剂制备技术揭秘

- VS2013环境下tinyxml库的32位与64位编译指南

- 网易云歌词情感分析系统实现与架构

- React应用展示GitHub用户详细信息及项目分析

- LayUI2.1.6帮助文档API功能详解

- 全栈开发实现的chatgpt应用可打包小程序/H5/App

- C++实现顺序表的动态内存分配技术

- Java制作水果格斗游戏:策略与随机性的结合

- 基于若依框架的后台管理系统开发实例解析