HVOF工艺优化:影响AISI 4140钢Cr3C2NiCr涂层的参数分析

15 浏览量

更新于2024-06-18

收藏 3.32MB PDF 举报

"HVOF工艺对AISI 4140钢沉积Cr3C2NiCr涂层的影响:参数优化及微观结构表征"

高速氧燃料(HVOF)热喷涂技术是一种高效的表面处理方法,用于增强工件的耐磨性和耐腐蚀性。这项技术在AISI 4140钢上沉积Cr3C2NiCr涂层,旨在改进部件的性能,尤其是那些承受严重磨损的应用。AISI 4140钢是一种常用的合金结构钢,具有良好的强度和韧性,常用于制造齿轮、轴和其他机械部件。

本研究探讨了四个关键的HVOF工艺参数对涂层性能的影响:燃料/氧气(F/O)比例、粉末流量、基材的预处理粗糙度以及喷枪速度。实验设计采用两因素方法,以评估这些因素如何改变涂层的横截面厚度、孔隙率、表面硬度和微硬度。

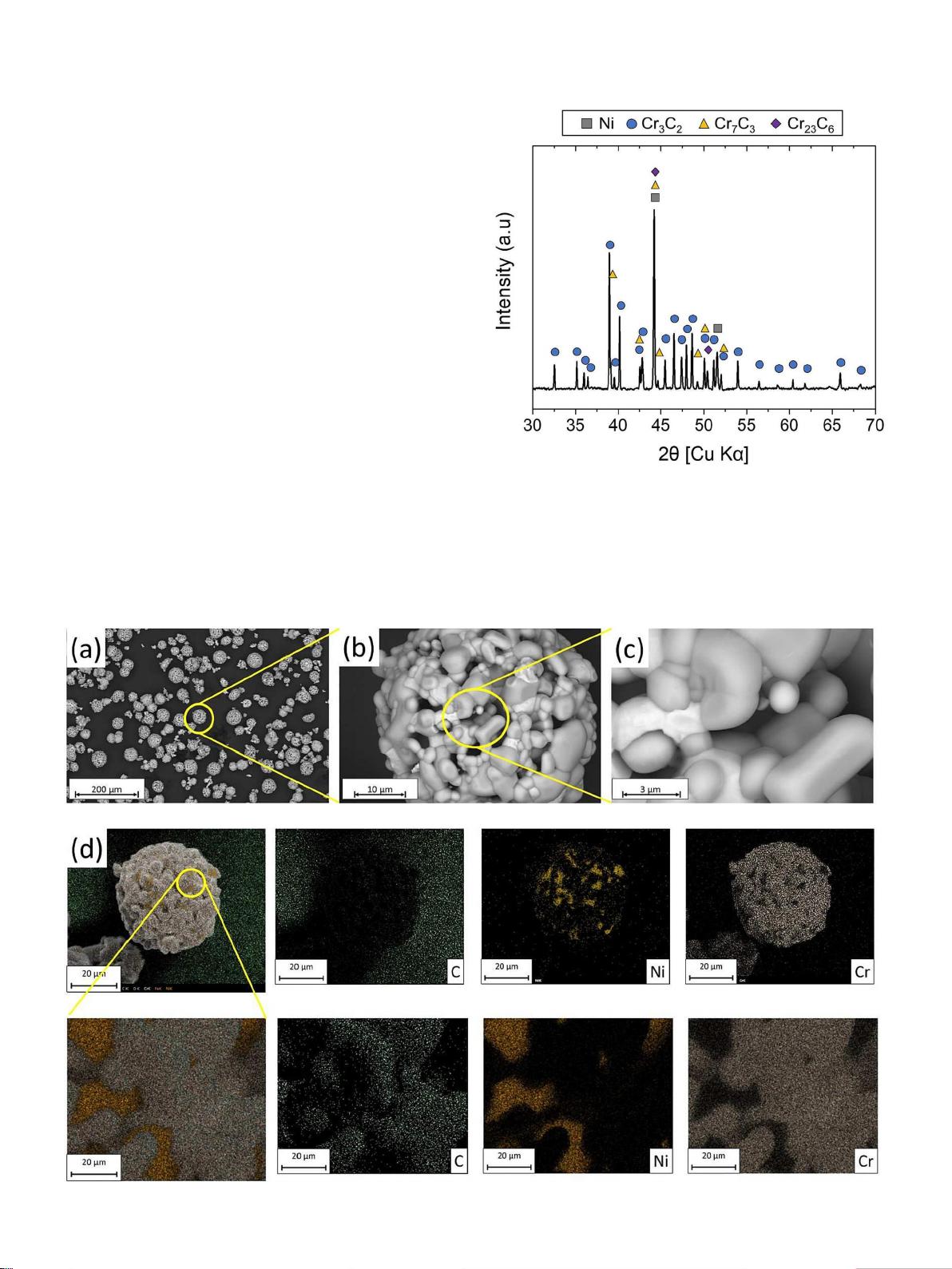

通过对Cr3C2-20%Ni20Cr粉末的形态和涂层微观结构进行扫描电子显微镜(SEM)和能量色散光谱仪(EDS)分析,研究人员发现粉末的化学成分和结构对最终涂层的性质至关重要。X射线衍射(XRD)分析进一步揭示了涂层的晶体结构和相组成。

研究表明,F/O比例是影响涂层性能的最重要因素,它显著影响了涂层的厚度和性能。较高的F/O比例可能导致更致密的涂层,而较低的比例可能会导致孔隙率增加。另一方面,喷枪速度对涂层厚度和孔隙率有显著影响,速度越快,沉积的涂层可能越薄,孔隙率也可能相应减少。

粉末流量和基材粗糙度对表面硬度和微硬度起着重要作用。增加粉末流量可能提高涂层的硬度,而合适的基材粗糙度可以促进粉末与基材的更好结合,从而提升涂层的硬度。在本研究中,最佳的工艺条件被确定为F/O比为0.45,粉末流量由系统进料器以12rpm的速度供给,基材粗糙度为Rz 1/418μm,这将产生高厚度、低孔隙率且硬度高的理想涂层。

这些发现对于HVOF工艺的参数优化具有指导意义,有助于在实际应用中选择最佳工艺条件,以获得满足特定需求的高性能涂层。这对于降低成本、提高部件寿命和减少维护至关重要,尤其是在航空航天、汽车和重型机械等行业。通过精细调控HVOF工艺参数,可以进一步提升涂层的耐磨性、耐腐蚀性和整体服役性能,从而延长部件的使用寿命。

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-05-21 上传

2021-05-22 上传

2021-09-13 上传

2021-09-11 上传

2021-09-19 上传

2021-05-23 上传

cpongm

- 粉丝: 5

- 资源: 2万+

最新资源

- Hamza-Rock-Paper-Challnege

- 摄影作品集:Um simplesrepositóriodecódigo网站

- Web开发

- Tache-4

- 我们的婚礼电子相册PPT模板

- litpoint:根据 Litynski 修改后的分类,为选定点创建大气环流类型目录-matlab开发

- SJY_0503.zip

- JAVA仿猫眼系统在线购票

- 基于FreeRTOS、LCD1602 、STM32CubeMX、GP2Y0A21YK0F红外测距传感器的测距proteus仿真

- office-ui-fabric-ios:[已存档]请切换至适用于iOS的新Office UI Fabric:https:github.comOfficeDevui-fabric-ios

- 基于PHP的正源客户管理系统php版源码.zip

- js-quizz-vladilen

- AVENGERS-FINAL-

- Your-Fathers-Nightmare:Commodore 64 迷宫游戏

- assertions:OCaml的简单断言库

- form-validator:一个简单的应用程序,用于使用javascript进行所有表单数据的前端验证