【伺服与PLC集成秘笈】:构建自动化桥梁的智慧

工业自动化中伺服电机PLC控制原理与实战案例解析

摘要

本文首先概述了伺服系统与PLC集成的基本概念,然后深入探讨了伺服驱动器与PLC之间的通信基础,包括通信接口、协议选择、硬件连接以及网络通信布线和调试。接着,文章通过编程实践章节,介绍了搭建编程环境、伺服控制逻辑的实现以及PLC程序与伺服通信的集成方法。最后,文章探讨了高级集成技术,并通过工业自动化应用案例分析,展示了伺服与PLC集成在实际生产中的应用。本文旨在为工程技术人员提供一个关于伺服系统与PLC集成的全面指导,以提升集成效率和系统性能。

关键字

伺服系统;PLC集成;通信接口;编程实践;控制策略;故障诊断

参考资源链接:SYNTEC伺服操作手册:详述安装、配线与功能设置

1. 伺服系统与PLC集成概述

随着现代工业自动化的发展,伺服系统与可编程逻辑控制器(PLC)的集成变得日益重要。本章节旨在概述伺服系统和PLC集成的基本概念及其在工业自动化中的应用价值。

伺服系统简介

伺服系统是利用反馈机制,实现精确控制运动部件位置、速度和加速度的驱动系统。它广泛应用于各种高精度、高动态性能的控制场合,如机器人、数控机床和电子制造设备等。

PLC的作用

PLC在工业自动化领域中扮演着核心的角色,它通过输入/输出接口与各类传感器、执行器和伺服系统相连接,执行用户编写的控制逻辑程序,以实现复杂的工业控制任务。

集成的重要性

伺服系统与PLC集成,使得用户能够在一个统一的控制平台上实现复杂的运动控制和逻辑控制。这种集成方案不但简化了系统架构,提高了控制精度和灵活性,而且增强了系统的可扩展性和可维护性。

2. 伺服驱动器与PLC通信基础

2.1 伺服驱动器的通信接口和协议

2.1.1 常用通信接口解析

在自动化控制系统中,伺服驱动器与PLC之间的通信至关重要。常用的通信接口包括模拟接口、数字接口、串行通信接口及以太网接口等。其中,模拟接口通常用于简单的速度控制和电流控制,因其高精度和高响应速度而受到青睐。数字接口则可以实现复杂的控制算法和高速数据传输,是现代伺服控制中的主流接口。

例如,一个使用数字接口进行通信的伺服驱动器,其接口可能支持RS-485、RS-232标准,或更先进的以太网通信。RS-485是一个差分信号的串行通信标准,常用于较长距离的数据通信,且能支持多个驱动器连接在同一总线上。RS-232虽然传输距离较短,但因其简单性在调试阶段十分受欢迎。在选择合适的通信接口时,工程师需要根据实际应用的需求、距离和成本进行权衡。

2.1.2 支持的通信协议和选择

伺服驱动器支持的通信协议多样,例如Modbus RTU、EtherCAT、Profinet等,选择合适的协议可以提高数据通信的效率和准确性。例如,EtherCAT是基于以太网技术的实时工业以太网协议,具有高效的通信能力和较低的系统延迟,非常适合高速和高精度的伺服控制系统。

选择通信协议时,需考虑以下几个因素:

- 系统实时性要求:对于实时性要求较高的系统,选择时延低、处理速度快的协议是关键。

- 系统的扩展性:在设计初期就考虑系统的未来发展,选择易于扩展和维护的协议。

- 设备兼容性:根据现有设备支持的协议列表,选择兼容性最好的方案。

- 成本和复杂性:不同协议的软硬件成本不同,选择时应权衡投入与效益。

2.2 PLC通信配置与连接

2.2.1 PLC通信模块的配置

PLC通信模块的配置决定了它与外部设备通信的能力。首先需要根据项目需求和伺服驱动器的规格书来选择正确的通信模块。接下来,配置通信参数,包括通信速率、数据位、停止位、奇偶校验等。在一些复杂的PLC系统中,还需要设置网络ID、节点地址或IP地址等。

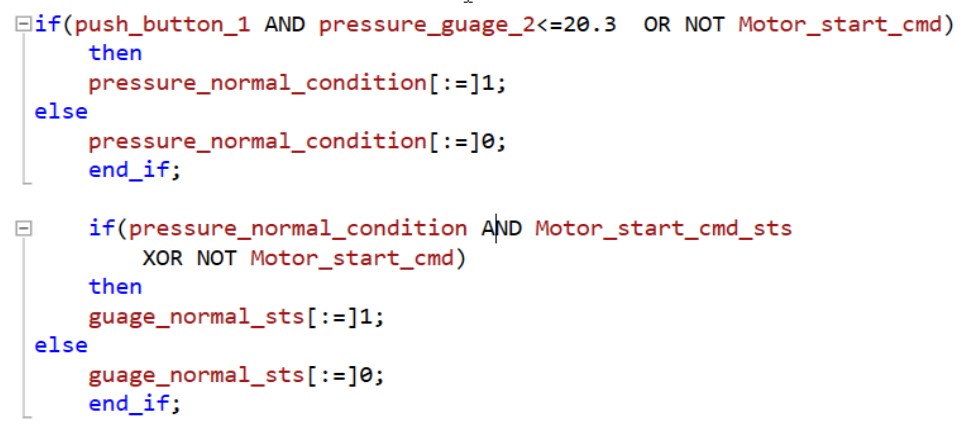

下面的代码示例展示了如何在西门子PLC中配置串行通信参数:

2.2.2 伺服驱动器与PLC的硬件连接

在硬件连接方面,确保伺服驱动器的通信接口与PLC的通信模块相匹配是第一步。例如,如果PLC配备了RS-485接口,则需要一个RS-485到RS-232的适配器来连接到使用RS-232通信的伺服驱动器。此外,还需要注意电气连接的正确性和信号的保护措施。

在布线时,还要考虑信号线的屏蔽和接地点的选择,以减少噪声干扰,保证通信的稳定性。具体的接线步骤和注意事项通常可以在设备的技术手册中找到详细的指导。

2.2.3 网络通信的布线和调试

当硬件连接完成后,进行网络通信的布线和调试工作。布线时需遵循相应的工业布线标准,例如线缆类型、长度限制、连接器选择等。调试过程通常包括验证物理连接的正确性、检查通信参数配置是否正确以及测试数据传输是否稳定等步骤。

对于网络通信的调试,可以使用专业的通信分析软件来捕获和分析数据包,从而快速定位问题。在实际的调试过程中,可能会遇到通信速度慢、数据丢失等问题,这些问题需要通过检查接线、增加网络隔离措施、调整通信参数等方式解决。

2.3 数据交换与同步

2.3.1 实时数据交换机制

实时数据交换机制是确保伺服系统稳定运行的关键。在伺服系统中,PLC作为上位机,需要实时接收伺服驱动器的状态信息,并根据这些信息做出控制决策。同时,PLC需要将控制指令准确无误地发送给伺服驱动器。

为了实现这一机制,通常需要在PLC程序中设置周期性的数据读取和发送任务,以及在伺服驱动器端设置相应的数据接收和处理逻辑。实时数据交换的效率直接影响系统的动态响应速度和控制精度。

2.3.2 同步机制的实现和优化

同步机制确保PLC和伺服驱动器之间的数据交换是协调一致的。在复杂运动控制中,多个轴可能需要同步操作,这就要求PLC能够在极短的时间间隔内,精确地控制多个伺服驱动器进行协调动作。

实现同步机制通常涉及到对时间戳的使用、中断处理、定时器的精确控制等高级编程技巧。在实际应用中,可以采用软件或硬件的方法来实现同步。软件同步可能利用PLC的时间控制指令,而硬件同步则可能依赖于特定的同步接口或者工业以太网技术,例如Profi