延迟环节控制在工业自动化中的应用:深度案例研究分析

发布时间: 2024-12-26 14:22:09 阅读量: 9 订阅数: 12

机械自动化控制中PLC 技术的应用研究.pdf

# 摘要

本文全面探讨了延迟环节在工业自动化系统中的关键作用,阐述了其理论基础、设计原则以及控制策略。延迟环节在控制过程中确保系统稳定性,本文详细讨论了系统稳定性与响应时间之间的平衡,以及在不同应用场景下延迟环节的设计和数学建模。文章分析了基于PID和模型预测的控制策略,并强调了实时监控技术和延迟环节参数动态调整在工业自动化中的重要性。通过工业实践案例分析,本文还探讨了如何优化延迟环节以提高生产效率、能源管理和供应链管理。最后,文章展望了延迟环节控制技术在工业4.0时代的未来趋势,并讨论了当前面临的挑战及解决方案。

# 关键字

延迟环节;工业自动化;系统稳定性;控制策略;实时监控;工业4.0

参考资源链接:[控制系统数学模型:延迟环节与传递函数解析](https://wenku.csdn.net/doc/7854sjn1am?spm=1055.2635.3001.10343)

# 1. 延迟环节在工业自动化中的基本概念

## 1.1 延迟环节的定义与重要性

在工业自动化领域,延迟环节指的是在控制系统中,输出对输入的反应存在时间滞后的一种现象。这种滞后可能是由物理传输延迟、处理时间或其他因素引起的。延迟环节的重要性在于它影响系统的性能和稳定性。若不加以适当的控制,延迟可能导致系统效率下降、甚至失去稳定性。

## 1.2 延迟环节的分类

延迟环节按照其特性可大致分为两类:一阶延迟和高阶延迟。一阶延迟通常是系统中的主要延迟形式,其特征是输出变化的速度是输入变化的固定倍数。而高阶延迟包括了更复杂的系统行为,其中可能涉及到多个延迟因子和动态响应。

## 1.3 延迟环节对自动化系统的影响

延迟环节会降低自动化系统的响应速度和精度,从而影响整个生产线或过程控制的效率。在设计自动化系统时,理解延迟的来源和特性是至关重要的。它有助于工程师们在系统设计阶段就采取措施来减少延迟的影响,或者设计能够有效补偿延迟的控制策略。在后续章节中,我们将深入探讨延迟环节的理论基础和如何通过各种控制策略来优化这些影响。

# 2. 延迟环节的理论基础与设计原则

在自动化控制系统中,延迟环节是指系统中某些信号的传递或处理存在时间上的滞后现象。这种现象可能来源于传感器的响应时间、执行器的动作延迟、信号在传输介质中的传播延迟,或是控制算法的计算延迟等。本章将探讨延迟环节的理论基础和设计原则,旨在为读者提供对延迟环节更为深刻的理解,并为系统设计者提供实用的设计指导。

## 2.1 工业自动化中的延迟环节概述

### 2.1.1 延迟环节的定义和分类

延迟环节通常可以定义为在系统中输入与输出之间存在时间差的环节。这种时间差可能是由系统的物理特性所决定,也可能是因为数据处理、信号传输或算法计算而产生的。在工业自动化领域,延迟环节通常可以分为以下几类:

1. 传感器延迟:传感器在检测到物理变化后,需要一定时间来响应并稳定输出信号。

2. 执行器延迟:执行器接收控制命令后,需要时间来启动和达到设定的动作状态。

3. 传输延迟:信号通过电缆、无线网络等传输介质时,由于传播速度有限,会有一定的延迟。

4. 计算延迟:控制系统在处理输入信号,进行计算和决策过程中所消耗的时间。

### 2.1.2 延迟环节在控制过程中的作用

延迟环节在控制过程中具有双重作用。一方面,它可能导致系统的动态响应变慢,影响系统的稳定性和准确性。另一方面,适当的设计和利用延迟环节,可以在控制系统中发挥重要的调节作用。例如,通过引入适当的延迟,可以减少控制系统的超调量,提高系统的抗干扰能力。

## 2.2 延迟环节的设计原则

### 2.2.1 系统稳定性和响应时间的考量

在设计延迟环节时,一个重要的考虑因素是系统的稳定性。一个延迟环节若设计不当,可能会导致系统出现振荡或发散,从而失去控制。在控制系统设计中,常用的稳定性分析方法包括根轨迹法、频率响应法和李雅普诺夫稳定性理论等。

除了稳定性,系统的响应时间也是一个关键指标。延迟环节的设计需要确保系统的响应速度能够满足实际的应用需求。通常情况下,我们希望系统的延迟尽可能小,以保证实时性和控制效果。在实际应用中,设计师需要根据具体场景来权衡系统响应时间和稳定性。

### 2.2.2 环节延迟与系统性能的平衡

在控制系统中,环节延迟与系统性能之间存在一定的矛盾。一方面,减少延迟有助于提升系统性能,提高控制精度和响应速度;另一方面,如果过分追求减少延迟,可能会导致系统成本的增加,甚至可能影响系统的稳定性。因此,设计师需要在延迟的减少和性能的提升之间找到一个平衡点。

在实际设计过程中,可以通过对延迟环节的数学建模,进行仿真和试验,以确定最佳的设计方案。此外,还可以采用一些先进的控制策略,例如预测控制,来补偿或优化系统中的延迟问题。

## 2.3 延迟环节的数学建模

### 2.3.1 延迟模型的建立方法

为了更好地理解和预测延迟环节对系统性能的影响,数学建模是一种有效的手段。延迟模型的建立方法包括:

1. 差分方程:通过系统输入输出的历史数据,建立差分方程模型来描述系统的延迟特性。

2. 传递函数:在拉普拉斯变换域中,可以利用传递函数来描述连续时间系统的延迟特性。

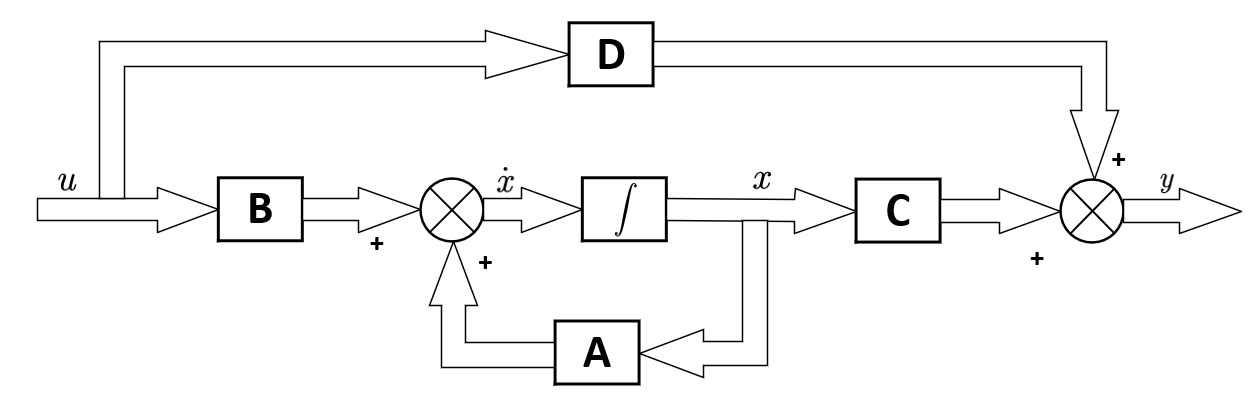

3. 状态空间模型:通过状态变量来描述系统的动态行为,状态空间模型能够更全面地表示系统的延迟和动态特性。

### 2.3.2 模型的验证与仿真测试

建立的数学模型需要通过实验数据或仿真测试来进行验证。仿真测试可以帮助我们分析模型在不同工作条件下的表现,从而对模型进行调整和优化。验证的过程通常包括:

1. 参数识别:通过实验数据来确定模型参数,这通常需要借助优化算法来完成。

2. 时域分析:通过时域响应曲线,分析模型的稳定性和响应时间。

3. 频域分析:通过频率响应曲线,评估模型对不同频率信号的响应情况。

```mermaid

graph LR

A[开始建模] --> B[建立差分方程]

B --> C[建立传递函数]

C --> D[建立状态空间模型]

D --> E[模型参数识别]

E --> F[进行时域分析]

F --> G[进行频域分析]

G --> H[模型验证]

H --> I[模型优化]

I --> J[验证模型的适用性]

```

上述流程图展示了建立和验证延迟模型的一般步骤。通过这一系列的流程,我们可以确保数学模型能够准确反映实际系统中的延迟环节特性。

在数学建模和仿真测试的每个步骤中,工程师必须充分考虑延迟环节的实际影响,以便在实际应用中能够准确预测和优化系统的动态行为。经过严格的数学建模和仿真测试,我们可以对延迟环节的设计进行合理优化,以满足特定的工业自动化应用需求。

# 3. 延迟环节的控制策略分析

## 3.1 控制策略的设计与选择

### 3.1.1 基于PID的控制策略

PID控制器是工业自动化中应用最广泛的控制策略之一,其名称来源于比例(Proportional)、积分(Integral)、微分(Derivative)三种控制作用的首字母。PID控制器通过计算偏差值(即设定点和实际输出值之间的差值)来调整控制量,以此来减小系统响应时间并提高系统稳定性。

```mermaid

graph TD;

A[输入设定点] --> B[偏差计算]

B --> C[PID控制器]

C --> D[输出控制信号]

D --> E[执行器]

E --> F[控制系统响应]

F --> G[反馈回路]

G --> B

```

#### 控制逻辑分析

- **比例(P)**:比例控制根据当前的偏差值进行控制,偏差越大,输出的控制作用也越大。这有助于快速减少偏差,但过大的比例增益会导致系统振荡。

- **积分(I)**:积分控制作用累积了过去的偏差值,可以消除系统稳态误差,但会增加系统的响应时间。

- **微分(D)**:微分控制作用预测了未来的偏差变化趋势,可以改善系统的动态性能并提前响应偏差变化。

### 3.1.2 基于模型预测的控制策略

模型预测控制(MPC)是一种先进的控制策略,

0

0