FANUC_IO_LINK轴动态参数调整:提升系统响应速度的7大技巧

发布时间: 2024-12-25 12:32:24 阅读量: 11 订阅数: 12

FANUC_IO_LINK轴

# 摘要

本文旨在深入探讨FANUC_IO_LINK轴动态参数调整在提升系统响应速度方面的应用和技巧。首先介绍了FANUC系统架构和IO_LINK技术,然后分析了动态参数调整的理论基础和准备工作。通过详细的关键参数分析,本文指出了轴加速度、减速度参数和伺服增益等对系统响应的影响,并探讨了调整方法和模拟分析。进一步,文章提供了一系列提升系统响应速度的技巧,如参数微调和系统优化策略,并分享了实践经验。最后,文章展望了未来技术的发展方向和持续改进的重要性,强调了自适应控制技术和自动调整功能在高级参数调整中的应用价值。

# 关键字

FANUC系统架构;IO_LINK技术;动态参数调整;系统响应速度;伺服增益;自适应控制;参数微调;系统优化策略;自动调整功能

参考资源链接:[FANUC IO LINK轴:扩展控制轴解决方案](https://wenku.csdn.net/doc/64706542543f844488e46551?spm=1055.2635.3001.10343)

# 1. FANUC_IO_LINK轴动态参数调整概述

在现代工业自动化领域,FANUC作为全球知名的数控系统供应商,其IO_LINK技术在提升机床响应速度和准确性方面发挥着关键作用。轴动态参数调整是确保高效率生产的重要环节。在本章节中,我们将首先对动态参数调整的基本概念进行概述,强调其在优化机械性能中的重要性,并介绍FANUC系统的IO_LINK技术在实际应用中的优势。通过理解这些基础概念,读者可以更好地掌握后续章节中关于参数调整的深入分析和实际操作指南。

# 2. 理论基础与参数调整前的准备

## 2.1 FANUC系统架构与IO_LINK技术

### 2.1.1 FANUC系统架构解析

FANUC系统以其高可靠性和稳定性在工业自动化领域中享有盛誉。理解FANUC系统的架构对于进行动态参数调整至关重要。核心组件包括但不限于CNC控制单元、伺服驱动器、I/O模块、反馈设备如编码器和传感器。CNC控制单元作为大脑,负责解析程序指令并发送控制命令至伺服驱动器。伺服驱动器将这些命令转化为机械运动,同时监控并反馈当前状态。I/O模块则负责逻辑输入输出的管理,确保信号的正确流向。

```mermaid

graph LR

A[程序指令] -->|解析| B[CNC控制单元]

B -->|控制命令| C[伺服驱动器]

C -->|执行| D[机械运动]

E[传感器/编码器] -->|状态反馈| C

C -->|信号控制| F[I/O模块]

F -->|逻辑管理| G[信号输出]

```

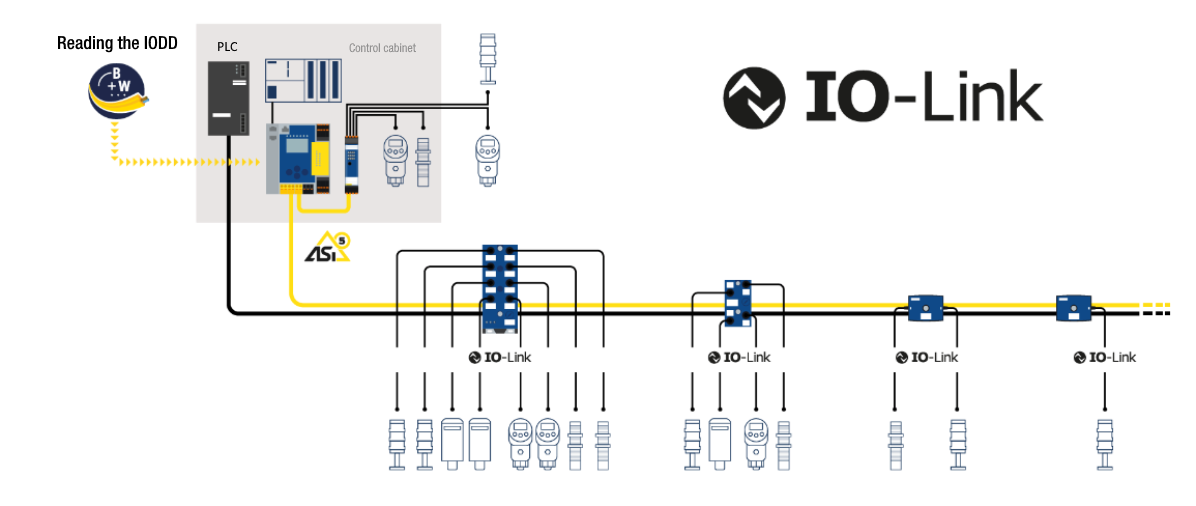

### 2.1.2 IO_LINK技术简介及其在FANUC系统中的应用

IO-LINK是一种基于点对点通信的串行通信技术,用于连接传感器和执行器。在FANUC系统中,IO-LINK技术允许更为灵活的设备连接和通信,提高了系统的可配置性和诊断能力。通过IO-LINK,可以对连接的设备进行远程配置、维护和故障排查,这对于提高整个系统的可靠性和维护效率至关重要。

## 2.2 动态参数调整的理论基础

### 2.2.1 参数调整对系统响应速度的影响

动态参数调整是通过改变系统运行中的关键配置参数,如轴的加速度、减速度、伺服增益等来实现对响应速度的优化。系统响应速度是衡量控制系统性能的重要指标之一,直接关系到设备的生产效率和加工精度。通过适当调整,可以减少系统的过渡时间,提高动态响应性能,达到快速稳定状态的效果。

### 2.2.2 动态参数调整的理论框架

动态参数调整并非随机或猜测过程,它基于一系列系统识别和控制理论。首先,需要对系统进行建模,识别关键参数与系统性能之间的关系。然后,采用不同的优化算法,如遗传算法、粒子群优化等,进行参数的自动寻优。整个过程需要通过迭代和测试来逼近最优参数集合,并保证系统的稳定性和可靠性。

## 2.3 参数调整前的准备工作

### 2.3.1 系统诊断与状态评估

在参数调整前,必须进行彻底的系统诊断,以评估当前系统状态和潜在的问题。这一步骤通常包括检查硬件连接的完整性和正确性、识别软件错误或配置问题,并且要确保所有设备都是最新版本。诊断工具或软件可以帮助快速识别和定位问题。

### 2.3.2 备份现有参数与配置

对任何参数的调整都存在风险,特别是对于关键的生产系统。因此,备份现有参数与配置是必不可少的一步。一旦调整后的参数未能达到预期效果,或者产生了不良后果,可以快速恢复到原先的状态,减少风险和损失。备份操作也应记录详细的日志信息,便于追踪和分析。

```markdown

| 日期 | 操作人员 | 备份内容 | 备注 |

|------------|------------|----------------------------|---------------------|

| 2023-04-01 | 张三 | CNC控制单元参数备份 | 预调整参数备份 |

| 2023-04-10 | 李四 | 伺服驱动器配置备份 | 执行第一次参数调整后备份 |

```

### 2.3.3 建立参数调整计划

成功的参数调整需要有明确的计划指导。这包括设置明确的目标、选择适当的测试方法、安排合理的时间表、准备必要的工具和资源。参数调整计划也应当涵盖调整后的评估流程和可能的回滚方案,确保整个调整过程可控、有据可依。

## 结论

深入理解FANUC系统架构和IO-LINK技术是进行动态参数调整的前提。动态参数调整的理论基础和框架为实际操作提供了科学的指导。而准备工作,包括系统诊断、参数备份以及调整计划的建立,则是确保整个过程顺利、高效的关键。在接下来的章节中,我们将进一步探讨系统响应速度的关键参数分析和提升系统响应速度的具体技巧。

# 3. 系统响应速度的关键参数分析

### 3.1 关键动态参数详解

在任何工业控制系统中,尤其是数控系统,系统响应速度是一个核心性能指标。响应速度直接关联到加工的精度和效率,而动态参数调整是优化这一指标的关键。让我们深入理解几个核心的动态参数。

#### 3.1.1 轴加速度和减速度参数

加速度和减速度参数是控制轴启动和停止时速度变化的重要动态参数。这些参数需要谨慎调整,因为它们决定了轴移动的速度曲线。在FANUC系统中,这些参数通常以"ACC"(加速度)和"DEC"(减速度)来表示。

在调整这些参数时,需要考虑机械和电机的物理限制以及加工材料和切削工具的特性。例如,对于硬度较高的材料,为了避免刀具磨损或断裂,可能需要更平滑的加速度和减速度曲线,这将通过降低ACC和DEC值来实现。

```mermaid

graph TD;

```

0

0