FANUC_IO_LINK轴与企业信息化建设:整合与优化的10大途径

发布时间: 2024-12-25 12:55:25 阅读量: 14 订阅数: 12

FANUC_IO_LINK轴

# 摘要

FANUC_IO_LINK轴技术是自动化领域中的关键组成部分,它在企业信息化过程中扮演着重要角色。本文概述了FANUC_IO_LINK轴的基本功能和特性,探讨了其在自动化中的应用以及对提高生产线效率和设备间智能通信的贡献。文章进一步分析了整合FANUC_IO_LINK轴到企业信息化系统中的数据采集、实时监控、系统集成和信息共享等方面的重要性。针对性能优化和成本效益分析,本文提出了提升轴控制性能的技巧、故障诊断与预防性维护方法,以及投资回报与长期维护策略。最后,本文对FANUC_IO_LINK轴技术的发展趋势进行了展望,并讨论了技术升级和企业适应新变革的挑战及应对措施。

# 关键字

FANUC_IO_LINK轴;企业信息化;自动化;生产线效率;实时监控;系统集成;性能优化;成本效益;技术发展;人工智能;物联网

参考资源链接:[FANUC IO LINK轴:扩展控制轴解决方案](https://wenku.csdn.net/doc/64706542543f844488e46551?spm=1055.2635.3001.10343)

# 1. FANUC_IO_LINK轴技术概述

## 1.1 技术背景与重要性

FANUC_IO_LINK轴技术是工业自动化领域中的关键技术,它通过将传感器、执行器等IO设备与FANUC数控系统高效连接,实现精准、快速的数据通信。这种技术对于提高制造流程的自动化程度、降低生产成本以及提升产品质量具有重要意义。

## 1.2 基本组成与工作原理

FANUC_IO_LINK轴的核心包括IO设备、IO_LINK主站以及与FANUC数控系统的接口。通过IO_LINK主站的集线器功能,可以将多达64个IO设备连接到FANUC数控系统上。其工作原理是通过高速串行数据传输来实现设备间的数据交换,同时支持实时数据监控和故障诊断功能,确保了系统操作的连续性和稳定性。

## 1.3 企业信息化中的应用展望

FANUC_IO_LINK轴技术在企业信息化中扮演着重要的角色。它的应用不仅限于基础的自动化控制,还能与企业的信息管理系统如ERP、SCM进行无缝集成,帮助企业实现智能化管理和决策支持。随着技术的不断演进,FANUC_IO_LINK轴技术将成为企业智能化升级的关键支撑点。

# 2. FANUC_IO_LINK轴在企业信息化中的角色

在现代工业生产中,FANUC_IO_LINK轴技术正扮演着越来越重要的角色。作为FANUC机器人的一个重要组成部分,IO_LINK轴技术通过优化数据通信和自动化控制,为企业的信息化进程提供了强大的动力。

## 2.1 FANUC_IO_LINK轴的基本功能与特性

### 2.1.1 IO_LINK轴技术的工作原理

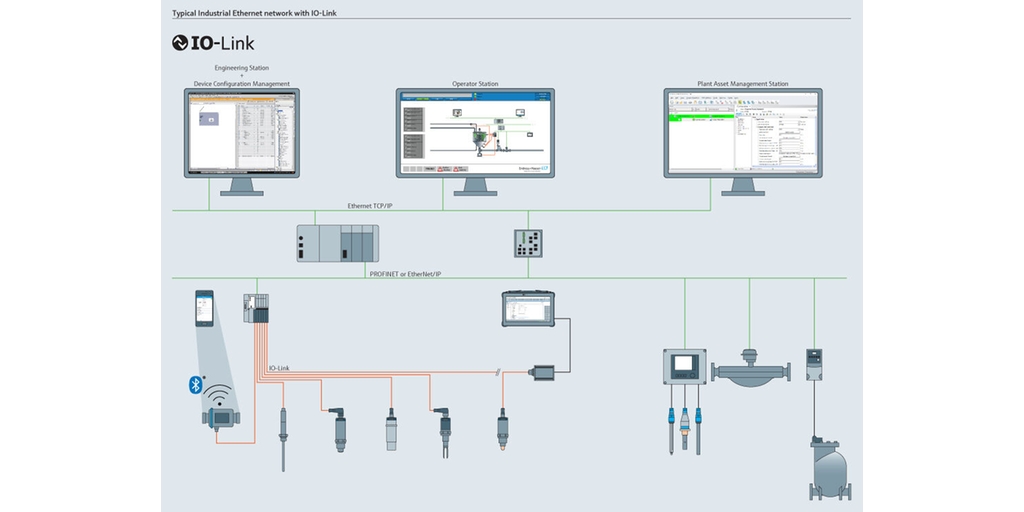

FANUC_IO_LINK轴技术利用工业通信总线标准——IO-Link协议进行数据交换。IO-Link是一种标准化的通信技术,用于连接传感器和执行器到控制单元。通过这种协议,可以实现设备间的低级别通信,并能够将现场设备的状态数据、诊断信息和配置数据等反馈给控制器。

工作原理上,IO_LINK轴技术包含了三个主要层次:传感器层、IO LINK通信层和主控制层。传感器层由各种传感器和执行器组成,它们通过IO-Link与通讯模块连接。通讯模块负责收集来自传感器的数据,并将其编码传输至主控制层。主控制层通常是一个工业控制器,如PLC,它解析这些数据,并进行相应的控制和决策。

### 2.1.2 IO_LINK轴在自动化中的应用

在自动化系统中,IO_LINK轴技术的应用带来了诸多益处。首先,它提高了系统中设备的互操作性,使得来自不同制造商的设备能够无缝集成。其次,通过实时数据的获取,系统能够更快速地响应生产变化,提高了生产效率。再者,由于IO-Link协议支持对设备进行远程配置和故障诊断,这大大减少了生产现场的人工干预和维护成本。

## 2.2 FANUC_IO_LINK轴与企业生产管理

### 2.2.1 提高生产线效率

FANUC_IO_LINK轴技术通过提高设备的响应速度和精确性,显著提升了生产线的效率。在传统的生产线上,当需要调整生产线以适应不同的产品时,需要较长时间来手动更换和配置设备。通过IO_LINK轴技术,这些调整可以迅速通过网络指令完成,大大减少了停机时间,提高了生产线的灵活性和效率。

### 2.2.2 实现设备间的智能通信

智能通信不仅包括数据的快速交换,还涉及设备间的有效协作。IO LINK轴技术使得生产线上的各种设备能够实现信息的即时共享,从而实现设备间的协同工作。例如,在一个包装线上,检测到产品缺陷的传感器可以立即通知分拣系统,实现快速的不合格品移除,保证了生产质量,降低了废品率。

通过本章节的介绍,我们已经了解了FANUC_IO_LINK轴技术如何在企业信息化中发挥作用,以及其在自动化和生产管理中的应用。下一章我们将进一步探讨如何整合FANUC_IO_LINK轴技术,实现数据采集与实时监控,以及系统集成和信息共享的具体策略。

# 3. 整合FANUC_IO_LINK轴与企业信息化

## 3.1 数据采集与实时监控

### 3.1.1 配置IO_LINK轴的数据采集流程

IO_LINK轴技术在自动化系统中作为数据采集和信息交换的核心,确保了生产过程中的准确性和高效性。数据采集流程的配置是整合FANUC_IO_LINK轴技术与企业信息化的第一步。配置流程包括以下几个步骤:

1. **设备识别与注册**:首先,需要识别并注册所有的IO_LINK设备。这一步骤确保了每一个设备都能够被系统识别,并且拥有一个唯一的地址标识。

2. **网络拓扑结构设计**:设计IO_LINK通信网络的拓扑结构,规划好主站与各个从站设备的连接方式和数据流向。

3. **参数配置**:对IO_LINK设备进行参数配置,包括设备类型、输入输出类型、传输速率等,以确保设备间正确的通信协议。

4. **数据映射**:将设备的物理信号与企业信息化系统中的数据表进行映射,这样采集到的原始数据才能转换成有意义的信息。

5. **实时数据采集**:配置好实时数据采集系统,确保数据能够实时、准确地从生产现场传输到信息管理系统中。

6. **数据处理与分析**:采集到的数据需要经过初步处理,比如数据清洗、格式转换等步骤,然后才能进行进一步的分析。

下面是一个简单的代码示例,展示如何使用FANUC提供的API进行IO_LI

0

0