【工业机器视觉案例研究】:揭秘缺陷检测系统的成功秘诀

发布时间: 2024-09-07 00:53:25 阅读量: 39 订阅数: 33

# 1. 工业机器视觉基础知识

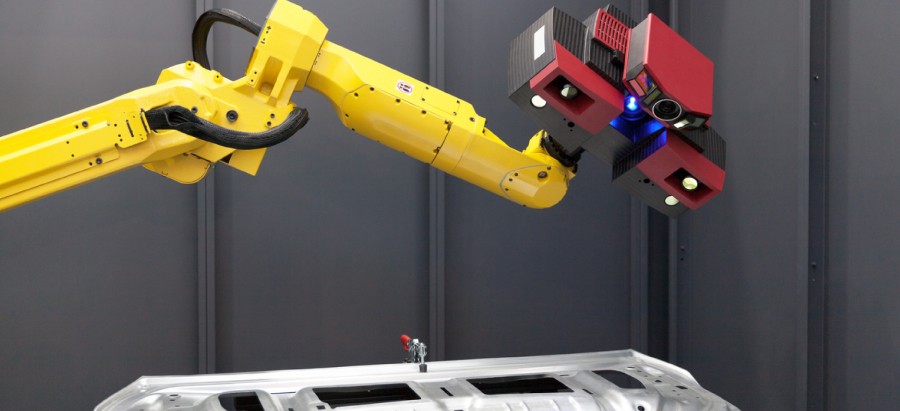

工业机器视觉是自动获取和处理真实世界图像信息,利用计算机系统模拟人类视觉系统进行分析、理解和解释的技术。它的核心包括光源、相机、图像采集卡、图像处理软件和算法等。机器视觉系统可以高效地进行质量检测、尺寸测量、识别定位等任务,从而提高生产效率,降低生产成本,增强生产过程的自动化程度。

在当今快速发展的制造业和自动化领域中,机器视觉正发挥着越来越重要的作用,它是工业自动化的眼睛和大脑,使得机器能完成以往只能依靠人工才能完成的精细工作。机器视觉系统的设计,需要综合考虑硬件选型、图像采集条件、图像处理算法及系统集成等多方面因素,以确保能够稳定、准确地满足工业生产的需求。

接下来的章节将深入探讨机器视觉在工业缺陷检测中的应用,包括缺陷检测系统的理论基础、系统设计与实现、实际应用案例分析,以及面临的挑战和未来的发展趋势。理解这些基础知识将有助于更好地把握机器视觉技术的精髓。

# 2. 缺陷检测系统的理论基础

## 2.1 缺陷检测的概念与重要性

### 2.1.1 缺陷的定义及分类

缺陷是指在产品制造过程中由于各种原因导致的材料、部件或产品不符合预定规格的情况。缺陷的产生可能是由于原材料质量问题、生产环境变化、设备老化或操作失误等因素造成的。在工业生产中,缺陷的分类可以基于不同的标准进行,例如:

- **尺寸缺陷**:产品尺寸未能达到设计要求。

- **形状缺陷**:产品形状与设计规格不一致。

- **表面缺陷**:表面有划痕、凹凸、油渍等。

- **功能缺陷**:产品无法达到预定的功能性要求。

### 2.1.2 缺陷检测在工业中的作用

缺陷检测在工业生产中起着至关重要的作用,其主要目的包括:

- **质量保证**:确保产品符合特定的质量标准,从而减少次品率。

- **成本控制**:降低废品造成的经济损失和生产成本。

- **提升市场竞争力**:提供高质量产品,增强品牌信誉,提高市场份额。

- **安全监控**:对于某些工业领域,缺陷检测能够避免潜在的安全风险。

## 2.2 缺陷检测技术的发展历程

### 2.2.1 传统缺陷检测技术

传统缺陷检测技术包括目视检测、超声波检测、X射线检测等。这些技术在特定的应用场景中仍然有其不可替代的地位。例如:

- **目视检测**依赖于操作人员的经验和视觉能力,通常是最直接和成本最低的方法,但在处理高速和大批量生产时受限。

- **超声波检测**对于内部缺陷检测效果显著,尤其适用于金属和复合材料的内部裂纹检测。

- **X射线检测**在检测电子元件内部缺陷方面具有很高的精确度。

### 2.2.2 机器视觉在缺陷检测中的革新

随着机器视觉技术的发展,越来越多的缺陷检测工作开始转向自动化和智能化。机器视觉系统通常包括摄像头、光源、图像采集卡、计算机及相关软件。这种方法的优势在于:

- **高速处理能力**:可以实现高速生产线上的实时检测。

- **客观一致性**:减少人工检测中的主观判断误差。

- **数据分析能力**:能够记录和分析历史数据,优化生产过程。

- **可扩展性**:随着算法和硬件的进步,系统性能可不断提升。

## 2.3 缺陷检测系统的组成及工作原理

### 2.3.1 主要硬件组件介绍

缺陷检测系统的主要硬件组件包括:

- **相机(Camera)**:是捕获图像的设备,工业相机通常需要具备高速、高分辨率的特性。

- **光源(Illumination)**:提供稳定的光源是获取高质量图像的关键,不同类型的光源适用于不同检测需求。

- **图像采集卡(Image Acquisition Card)**:将相机捕获的图像信号转换为数字信号,以便计算机处理。

- **计算机(Computer)**:处理图像数据,运行检测算法,输出检测结果。

### 2.3.2 软件算法及其作用

软件算法是缺陷检测系统的核心。基本的图像处理算法包括:

- **图像预处理**:包括灰度转换、滤波、边缘增强等,目的是提高图像质量,为后续处理做准备。

- **特征提取**:从图像中提取出反映缺陷的特征,如形状、颜色、纹理等。

- **分类与识别**:根据提取的特征,使用分类算法对产品是否合格进行判断。

在实际应用中,机器学习和深度学习算法在提高检测精度和适应性方面展现出了显著的优势,尤其是在处理复杂的图像识别问题时。例如,卷积神经网络(CNN)在图像分类任务中的成功应用,使得自动化缺陷检测成为可能。

根据上述内容,我们可以看出缺陷检测系统的发展历程及现状。下一章我们将探讨如何设计一个高效、准确的缺陷检测系统,并通过实际案例展示其应用效果。

# 3. 缺陷检测系统的设计与实现

## 3.1 系统设计原则与要求

### 3.1.1 系统设计的基本准则

工业级的缺陷检测系统设计需遵循一系列基本准则,以保证系统的高效、准确和稳定。首要的准则是最大化检测精度,这意味着系统必须能够识别出极微小的缺陷,且分类准确无误。其次,系统的响应速度也是一个重要考虑因素,它直接影响到生产线的效率和成本。此外,系统设计还应保证低误报率和高鲁棒性,即在各种不同的生产条件下都能维持稳定的检测性能。

系统设计还应考虑到易用性与扩展性。易用性保证了操作人员可以快速上手,减少对专业技术人员的依赖。扩展性则意味着系统可以通过添加新的硬件或软件升级来适应未来的生产需求。

### 3.1.2 系统性能评估标准

评估缺陷检测系统性能的标准主要涉及以下几个方面:

- **检测率(Detection Rate)**:正确识别缺陷的比例。高检测率意味着系统能有效识别出大部分真实缺陷。

- **误报率(False Positive Rate)**:将正常产品误判为缺陷产品的比例。低误报率有助于减少不必要的重工或废品。

- **检测速度(Speed)**:单位时间内可以检测的产品数量。检测速度决定了系统的吞吐量,对于高产量的生产线尤为重要。

- **鲁棒性(Robustness)**:系统面对各种环境变化(如光照、速度等)时的稳定表现。

系统的设计人员通常需要在这些指标间进行权衡,以实现最佳的综合性能。

## 3.2 硬件选型与集成

### 3.2.1 摄像机的选择与配置

摄像机是缺陷检测系统中重要的视觉数据采集设备。选择合适的摄像机对于系统的成功至关重要。摄像机的选择要考虑分辨率、帧率、感光元件尺寸、镜头和接口等关键参数。

- **分辨率**:高分辨率摄像机可以捕捉到更多的细节,从而提高检测精度,但同时也会增加数据处理量。

- **帧率**:高帧率摄像机能够捕获快速移

0

0