【质量控制精讲】:CP、CPK、PP、PPK、CMK实战案例,提升质量分析力

发布时间: 2024-12-15 11:02:20 阅读量: 134 订阅数: 25

CP、CPK、PP、PPK、CMK的计算公式过程能力指数公式

参考资源链接:[CP、CPK、PP、PPK、CMK的计算公式过程能力指数公式](https://wenku.csdn.net/doc/6412b710be7fbd1778d48f44?spm=1055.2635.3001.10343)

# 1. 质量控制统计学基础

在质量控制领域,统计学的应用是保证产品和服务质量的关键。通过统计方法,我们能够对数据进行客观的分析,从而识别和理解生产过程中的变异和趋势。统计学不仅帮助我们量化不确定性,还能揭示潜在的问题,为持续改进提供依据。

## 1.1 统计学在质量控制中的作用

统计学为质量控制提供了一套完整的分析工具,包括但不限于数据收集、描述性统计、假设检验、回归分析和控制图。这些工具能够帮助我们评估过程的稳定性,确定关键影响因素,并预测未来的质量表现。

## 1.2 数据的收集与处理

为了确保数据分析的有效性,必须采取系统化的方法来收集数据。数据收集应保持一致性,并按照既定的程序进行,以避免偏差和误差。收集到的数据需要进行整理和清洗,确保其准确性和可用性,从而为后续的统计分析打下坚实的基础。

## 1.3 统计方法的应用案例

举例来说,一家制造业企业可能需要监控其生产过程中的不良率。通过采用控制图,企业可以实时追踪不良率的变化,及时发现异常波动,采取措施以维持生产过程的稳定性。通过持续的数据监控和分析,企业能够逐步降低不良率,提高整体质量水平。

# 2. 过程能力指数CP与CPK

### 2.1 过程能力指数CP

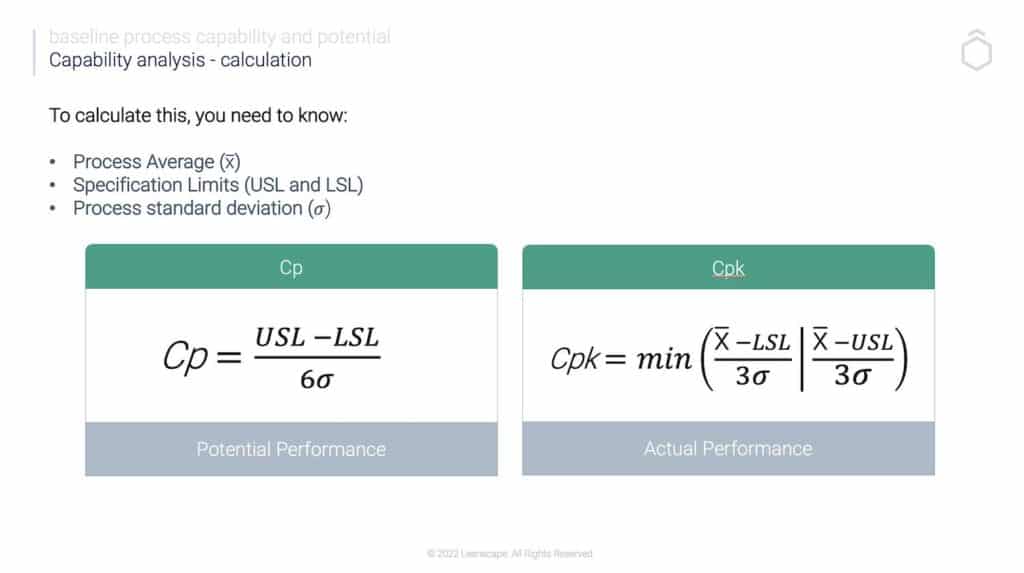

#### 2.1.1 CP的定义与计算方法

过程能力指数(Process Capability Index,简称CP)是衡量生产过程满足质量要求能力的一个重要指标。具体来说,它是指在过程正常运行且无特殊原因变化的条件下,过程产出的分布范围与质量规格范围之间的比值。这个比值越大,表明过程产出的一致性和稳定性越好,即过程能力越强。

计算公式如下:

\[ CP = \frac{USL - LSL}{6\sigma} \]

其中,USL(Upper Specification Limit)和LSL(Lower Specification Limit)分别表示规格的上限和下限,而σ(sigma)代表过程的标准偏差。

#### 2.1.2 CP在质量控制中的意义

CP为质量工程师提供了一个衡量生产过程是否能够稳定产出符合规格产品的能力指标。通过CP值,我们可以直观地判断过程是否具备足够的能力去满足产品的质量要求。如果CP值较低,说明过程的变异性较大,可能会导致质量不合格品的产生。通过持续监控和改进CP值,企业可以提升整体生产过程的稳定性和可靠性,进而减少不良品的产生,提高客户满意度。

### 2.2 过程能力指数CPK

#### 2.2.1 CPK的定义与计算方法

过程能力指数CPK是对CP的进一步深化,它考虑了过程输出的中心位置,即考虑了过程的偏移量。通过CPK可以判断过程是否既具有良好的一致性,又具有正确的中心定位。CPK的计算公式较为复杂,具体如下:

\[ CPK = min\left(\frac{USL - \mu}{3\sigma}, \frac{\mu - LSL}{3\sigma}\right) \]

其中,μ表示过程的平均值。

#### 2.2.2 CPK与CP的对比分析

相较于CP,CPK更能准确地反映过程的能力,因为它加入了对过程平均值的考量。如果CPK的值较高,说明过程输出不仅变异较小,而且平均值也更靠近规格的中心点。CPK被视为更加严苛的质量评价指标,因为即使过程的变异性较小,但如果中心位置偏离规格中心,CPK值仍然不会很高。因此,企业在提升CPK的过程中,必须同时关注降低变异性和调整过程平均值。

### 2.3 CP与CPK实战应用

#### 2.3.1 实例分析:生产线数据评估

假设某生产企业在一条生产线上对产品长度进行检测,设定的规格为100±5mm。企业在一段时间内收集了100个样本数据,通过统计分析得到均值μ为100.5mm,标准差σ为1mm。根据上述数据可以计算出CP和CPK值:

\[ CP = \frac{105 - 95}{6 \times 1} = 1.67 \]

\[ CPK = \frac{105 - 100.5}{3 \times 1} = 1.5 \]

通过此例,我们看到即便过程具有较高的CP值,但CPK值略低,表明存在一定的偏移。

#### 2.3.2 解决问题:过程能力改进策略

为了提高CPK值,企业可以采取如下策略:

1. 进行过程校正,确保过程输出的中心位置更接近规格中心。

2. 分析并减少生产过程中的非随机性变异源。

3. 进行预防性维护,减少设备因素引起的变异。

4. 员工培训,提升作业人员的技能水平,减少人为错误导致的变异。

5. 采用质量控制工具,如控制图,实时监控过程状态。

通过持续的过程能力评估与改进,企业能够将CPK提升到较高水平,实现产品质量的提升。

在下一章节中,我们将继续深入了解性能指标PP和PPK,并探讨它们在产品性能评估中的应用。

# 3. 性能指标PP与PPK

### 3.1 性能指标PP

性能指标PP(Process Performance)是用于评估生产过程在特定时间内的表现,通常用来衡量生产过程的稳定性和预测性。它是基于过程输出的实际分布来确定的,而不是仅限于规范界限内的表现。

#### 3.1.1 PP的定义与计算公式

PP的计算基于过程输出数据的均值(\(\bar{X}\))和标准差(σ),定义为:

\[ PP = \frac{USL - LSL}{6\sigma} \]

这里,USL(Upper Specification Limit)是规格上限,LSL(Lower Specification Limit)是规格下限。PP能够量化过程的实际表现,与规格限的对比能够展示出过程的潜力。

#### 3.1.2 PP在产品性能评估中的作用

PP能够向管理层展示产品或服务在给定的时间框架内的性能水平。通过比较PP值与CPK值,企业可以判断其过程在实际运行中是否能够满足长期的质量要求。如果PP值远小于1,通常表示过程输出与规格限之间存在较大差距,生产过程需要调整和改进。

### 3.2 性能指标PPK

性能指标PPK(Process Performance Index)则是用来衡量整个生产过程的实际表现,考虑了数据的中心位置,即过程的平均值。PPK是评价过程满足顾客要求能力的一个重要指标。

#### 3.2.1 PPK的定义与计算过程

PPK的计算公式稍微复杂,因为它同时考虑了过程的偏移量:

\[ PPK = min \left( \frac{USL - \bar{X}}{3\sigma}, \frac{\bar{X} - LSL}{3\sigma} \right)

0

0