CAM350拼板优化秘籍:效率与准确度双提升指南

发布时间: 2024-12-27 11:04:33 阅读量: 4 订阅数: 11

十分钟快速搞定CAM350拼板

# 摘要

CAM350拼板优化是提高PCB生产效率和质量的重要技术手段。本文首先概述了拼板优化的概念及其在PCB设计中的必要性和基本原则。接着,详细介绍了CAM350软件的环境设置、拼板设计工艺要求、布局策略、走线与布线的优化方法以及自动化拼板流程的建立。此外,文章还探讨了提高拼板效率与准确度的高级技巧,包括数据管理、特殊形状板件和多层板的拼板策略,以及与制造流程的无缝对接。最后,通过案例研究分析了CAM350拼板优化的应用效果,并对未来技术发展趋势进行了展望。

# 关键字

CAM350;拼板优化;PCB设计;自动化流程;数据管理;制造对接

参考资源链接:[CAM350拼板教程:步骤与技巧](https://wenku.csdn.net/doc/6m8kx3k8z3?spm=1055.2635.3001.10343)

# 1. CAM350拼板优化概述

在现代电子制造行业中,随着产品尺寸的不断缩小和电路复杂度的增加,PCB(印刷电路板)的设计和制造面临着巨大的挑战。为了提高生产效率和降低成本,CAM350拼板优化技术应运而生,它通过先进的设计和自动化流程,帮助工程师在有限的板面积内高效布局和拼接多块电路板,确保制造过程的顺利进行。

本章将简要介绍CAM350拼板优化的背景及其重要性,并概述全篇文章的结构和内容安排。通过对拼板优化工作流程的了解,读者可以初步掌握该技术的使用场景、核心功能和潜在效益,为深入学习后续章节奠定基础。接下来,我们将深入了解拼板优化的理论基础、具体操作实践、提高效率的高级技巧,以及通过案例研究展望未来的发展方向。

# 2. 拼板优化的基础理论

在现代电子制造领域,随着技术的发展,PCB拼板技术逐渐成为一项重要工艺,它对提升制造效率、降低成本起到了关键作用。为了深入理解拼板优化,首先需要掌握拼板优化的基础理论,包括拼板的必要性和原则、CAM350软件环境设置、以及拼板设计的工艺要求。

## 2.1 PCB拼板的必要性和原则

### 2.1.1 拼板的目的和效益

在PCB生产过程中,拼板(Panelization)是将多块单个PCB板拼合在一块较大的面板上的过程。其主要目的是提高PCB生产效率和降低成本。通过拼板,可以在一次工艺流程中完成多块PCB板的生产,不仅减少了原材料的损耗,还提高了设备的利用率,缩短了生产周期。

拼板的效益主要体现在以下几个方面:

- **降低生产成本**:拼板可以减少PCB板制造过程中的工时和材料消耗,提高材料利用率。

- **提高生产效率**:单次加工多块板,能够最大化利用制造设备的产能。

- **改善板件质量**:在统一的板件加工条件下,提高板件的质量一致性。

- **便于自动化生产**:拼成较大板件可以使用自动送料和卸料装置,提高自动化水平。

- **减少后续操作错误**:拼板可以减少人为操作的错误机会,例如在贴片过程中,拼成的板件可以一起进入贴片机。

### 2.1.2 拼板设计的基本原则

为了达到拼板的目的和效益,设计阶段就需要遵循一定的原则:

- **板件布局均匀**:在拼板设计时,要确保各个PCB板件均匀分布,避免偏重导致加工时的不平衡。

- **尽量保持板件形状一致**:拼板时,各个板件的形状、大小尽量保持一致,以便于统一加工条件。

- **考虑去板方式**:拼好的板件最终需要从面板上分离,设计时要预留去板空间和考虑去板的方式。

- **考虑到焊接与测试需求**:在板件设计时,要考虑后续焊接和测试的方便性,避免拼板后的板件因为边缘部分过窄而影响测试和焊接。

## 2.2 CAM350软件环境设置

### 2.2.1 CAM350软件简介

CAM350是业界广泛使用的PCB设计软件之一,它提供了从设计到生产各阶段的工具,尤其在PCB制造前的数据准备和验证中扮演着重要角色。CAM350能够处理Gerber、Excellon等格式的数据,并提供了拼板、光绘片、钻孔图、元器件位置图等生成和编辑功能。

### 2.2.2 环境变量和用户界面自定义

在使用CAM350时,通常需要根据用户的实际需求来调整软件的环境变量和用户界面,以便提高工作效率:

- **环境变量设置**:这些设置包括定义Gerber文件的单位、光绘文件的类型、以及钻孔文件的格式等。合理的设置可以确保CAM350能够正确解释各种设计文件。

- **用户界面自定义**:CAM350允许用户对软件的菜单布局、快捷键、工具栏等进行自定义。这样,用户可以根据自己的使用习惯来优化操作界面,提升工作效率。

## 2.3 拼板设计的工艺要求

### 2.3.1 板间间距和定位孔设计

在拼板设计中,板间间距和定位孔的设计至关重要。正确的板间间距可以保证板件在加工过程中不会相互干扰,同时也有助于后续的去板操作。定位孔是确保拼板后各PCB板件位置准确的关键,通常在拼板的四个角上设置定位孔,以保证在各个制造环节中板件定位的准确性。

### 2.3.2 防焊桥、焊盘保护和阻焊开窗要求

在拼板过程中,还要考虑到焊盘的保护以及阻焊开窗的要求。防焊桥用于连接相邻的板件,以防止在制造过程中,例如焊接、清洗等环节,由于震动导致板件移动或分离。焊盘保护是为了避免焊盘在制造过程中被不必要的焊料覆盖。阻焊开窗则指的是在需要焊接元器件的地方,通过阻焊层的去除来暴露出焊盘,确保焊接质量。

为了实现上述工艺要求,设计师在进行拼板设计时需要考虑以下因素:

- **焊盘保护的设计**:通常采用专门的焊盘保护层或设计特殊的焊盘保护图案。

- **防焊桥的设置**:在拼板的设计图中,合理安排防焊桥的位置和宽度,确保连接牢固同时不影响后续加工。

- **阻焊开窗的设计**:根据PCB板的设计要求,合理规划阻焊层的开窗位置,以适应不同的焊接工艺。

接下来我们将深入探讨CAM350拼板优化操作实践,揭示如何运用这些基础理论来指导实际操作,并介绍一些拼板优化策略和技巧。

# 3. CAM350拼板优化操作实践

在深入了解了CAM350拼板优化的基础理论之后,我们将实际深入拼板优化的操作实践部分。本章将详细讲解如何利用CAM350软件进行高效的拼板布局,优化走线和布线策略,并建立拼板的自动化流程。我们不仅仅将提供操作步骤,更将深入分析每个步骤背后的逻辑,确保IT专业人士和相关从业者能够透彻理解并应用于自己的工作中。

## 3.1 拼板布局的策略和技巧

拼板布局是拼板设计过程中的重要环节,它直接影响到材料的利用率、板件的加工效率以及最终产品的质量。在CAM350中,通过一系列布局策略和技巧,可以有效实现拼板的优化设计。

### 3.1.1 利用CAM350布局功能进行拼板

CAM350提供了强大的布局工具,用户可以通过这些工具实现多种拼板设计。首先,打开CAM350,加载需要拼板的PCB文件。然后选择“拼板”功能,进入拼板布局界面。在此界面,用户可以自由调整单个板件的位置和方向,以达到最优的拼板效果。

在操作中,有几个关键的步骤需要特别注意:

1. 选择合适的拼板模板。CAM350内置了多种拼板模板,根据实际板件的尺寸和形状进行选择。

2. 精确控制板件间距。这可以通过输入精确数值来实现,同时需要考虑机械加工和PCB制造的要求。

3. 应用定位孔设计。在拼板设计中添加定位孔是十分必要的,它们确保板件在后续的加工过程中能够正确对位。

### 3.1.2 优化拼板排列,减少浪费

优化拼板排列是提高材料利用率,减少生产成本的有效手段。在此阶段,我们的目标是尽量减少板件之间的间距,同时保证板件的可加工性和质量。

1. 使用CAM350的“自动排列”功能,该功能能够根据用户设定的参数(例如板件间距、排列方向等),自动寻找最佳的拼板排列方案。

2. 对于不规则形状的板件,可以采用“智能布板”功能,该功能能够自动识别板件的形状并进行有效排列。

#### 代码块示例及逻辑分析

```mermaid

graph TD

A[开始拼板优化] --> B[选择拼板模板]

B --> C[调整板件位置和方向]

C --> D[设置板件间距]

D --> E[添加定位孔设计]

E --> F[使用自动排列功能]

F --> G[针对不规则板件使用智能布板]

G --> H[优化拼板排列完成]

```

上述Mermaid流程图展示了拼板布局优化的步骤和逻辑关系。每一步骤都至关重要,它们共同确保了拼板布局的最优化。

## 3.2 拼板中的走线和布线优化

在拼板设计中,走线和布线的优化对于保证电路性能和提高生产效率至关重要。CAM350提供了强大的功能来优化这些设计要素。

### 3.2.1 走线宽度和间距的优化设置

走线的宽度和间距直接影响到电路的传输性能和抗干扰能力。在CAM350中,可以通过以下步骤进行优化设置:

1. 打开CAM350软件,选择对应的PCB文件。

2. 进入走线设置界面,在这里可以指定不同网络的线宽以及线与线之间的间距。

3. 根据PCB设计的需要,设置最小线宽和间距,同时考虑板件的层数和导电材料特性。

为了达到最佳性能,走线宽度和间距的设置需要根据实际电路设计的要求来定。例如,对于高速信号线,需要更宽的线宽以降低阻抗,减少信号衰减。

### 3.2.2 高效布线策略的应用实例

高效布线是减少PCB板层数、降低成本、提高可靠性的重要手段。下面是一个应用实例的说明:

1. 首先,在CAM350中载入PCB设计文件。

2. 使用CAM350的“智能布线”功能,该功能能够根据预设的布线规则自动规划走线路径。

3. 手动调整关键信号的走线,确保高速信号的完整性和同步。

4. 利用CAM350的“走线优化”功能进行最终的布线微调。

这个实例中,关键在于如何结合手动调整和自动化工具来优化布线。在CAM350中,用户能够细致地调整布线策略,以适应各种复杂的设计需求。

#### 表格:走线宽度和间距的优化设置参数

| 参数类别 | 最小值 | 典型值 | 最大值 | 说明 |

|-----------|--------|---------|--------|------|

| 线宽 | 0.005" | 0.010" | 0.125" | 不同应用下的线宽标准 |

| 间距 | 0.005" | 0.010" | 0.050" | 考虑PCB设计规则及制造能力 |

| 高速信号线宽 | 0.008" | 0.015" | 0.050" | 保证高速信号质量 |

在实际操作中,根据产品的要求和标准来选择合适的参数是至关重要的。表格给出了一个参考标准,帮助设计者制定出合适的走线和间距。

## 3.3 拼板自动化流程的建立

自动化流程的建立有助于提升拼板设计的效率,减少重复劳动,保证设计的准确性和一致性。在CAM350中,实现自动化拼板流程需要一定的脚本编写技能和对宏命令的理解。

### 3.3.1 自动化拼板流程的设计思路

设计自动化拼板流程的思路是基于重复性操作的识别,并利用CAM350提供的脚本语言(比如VBA)编写程序,实现设计任务的自动化。这个过程通常包括以下几个步骤:

1. 分析拼板设计中的重复性任务,比如板件的放置、走线规则的设置等。

2. 利用CAM350的脚本编辑器编写自动化脚本,这包括定义变量、编写逻辑控制语句等。

3. 在CAM350中运行脚本,观察脚本执行的结果,并进行调试优化。

### 3.3.2 实现自动化拼板的脚本和宏命令

CAM350支持通过宏命令来实现一系列的自动化操作。下面是一个简单的宏命令示例:

```vba

Sub AutoPanelization()

' 定义拼板参数

Dim panelSettings As PanelSettings

Set panelSettings = ActiveDocument.PanelSetup

' 设置板件间距

panelSettings.BoardSpacingX = 0.1 ' 水平间距

panelSettings.BoardSpacingY = 0.1 ' 垂直间距

' 设置定位孔位置

panelSettings首家定位孔X = 0.25

panelSettings首家定位孔Y = 0.25

' 应用设置并运行拼板

panelSettings.ApplyChanges

ActiveDocument.UpdatePanel

End Sub

```

在上述宏命令中,我们首先创建了拼板设置对象,然后定义了板件间距和定位孔位置,并最终应用了这些设置来执行拼板。

通过编写宏命令,用户可以简化复杂且重复的设计任务,提升整体的工作效率。

#### 代码块注释

在上述代码中,每个命令的含义都已通过注释进行了解释。代码逻辑的逐行解读如下:

- `Dim panelSettings As PanelSettings`:定义了一个PanelSettings类型的变量panelSettings。

- `Set panelSettings = ActiveDocument.PanelSetup`:获取当前文档的PanelSetup对象,并将其赋值给panelSettings变量。

- `panelSettings.BoardSpacingX = 0.1`:设置板件水平间距为0.1英寸。

- `panelSettings首家定位孔X = 0.25`:设定首个定位孔的X轴坐标为0.25英寸。

- `panelSettings.ApplyChanges`:应用更改。

- `ActiveDocument.UpdatePanel`:更新拼板。

通过这样的代码块,用户可以高效地控制CAM350中的拼板流程,实现自动化设计,减少重复劳动。

以上内容展示了在CAM350中实现拼板优化操作实践的具体步骤和技巧,为IT专业人士提供了深入理解和应用这些方法的参考。通过掌握这些工具和技术,可以显著提高工作效率,提升拼板设计的质量和准确性。

# 4. 提高拼板效率与准确度的高级技巧

在当今的电子制造领域,随着产品的多样化与复杂度增加,对PCB拼板效率和准确度的要求也在不断提升。第四章将深入探讨如何在使用CAM350软件进行拼板设计时提高效率和准确度,并通过高级技巧实现更优的设计输出。

## 4.1 拼板数据的精确管理

精确的拼板数据管理是整个拼板优化流程中的重要环节。确保数据的准确性可以减少生产过程中的错误和返工,从而提高整个制造过程的效率。

### 4.1.1 数据管理的方法和技巧

在CAM350中,管理拼板数据涉及多个方面,包括但不限于:

- **数据验证**:在导入设计数据时进行准确性验证,确保数据格式无误。

- **层管理**:确保所有需要的层都已被正确加载,并且没有额外的、不必要的层数据。

- **版本控制**:拼板设计过程可能需要多次迭代,有效管理版本能够帮助快速定位问题并回顾历史变更。

示例代码块展示如何在CAM350中进行数据验证:

```camscript

! DataValidation.csm

! This script verifies the integrity of the design data.

Data Verification

CheckGerberData

CheckExcellonData

CheckApertureData

End Data Verification

```

在上述代码中,CAM350脚本通过调用内置的验证指令来检查Gerber、Excellon和光圈数据的正确性。

### 4.1.2 错误检测和修正策略

错误检测和修正需要依靠CAM350提供的分析工具,如DRC(设计规则检查)功能。此功能可检测板件设计中的潜在问题,比如走线错误、间距不当等。

代码块示例:

```camscript

! DRCAnalysis.csm

! This script runs Design Rule Check to find potential issues.

DRC Analysis

Set Rule Set "Standard"

Run DRC

Report "DRCReport.txt"

End DRC Analysis

```

以上脚本定义了一个DRC分析过程,它使用预设的“标准”规则集来检查拼板设计,并将报告输出至文本文件。

## 4.2 高级拼板策略的应用

高级拼板策略包括针对特定问题的定制解决方案,如特殊形状板件的拼接以及多层板的优化。

### 4.2.1 特殊形状板件的拼板解决方案

特殊形状的板件可能需要更为复杂的拼板策略来最大限度地减少材料浪费,并保持设计的完整性。

高级策略可以包括:

- **异形拼接算法**:利用算法自动寻找最佳拼板方案。

- **动态调整策略**:根据板件的实际尺寸动态调整布局。

代码块示例:

```camscript

! ComplexShapeAssembly.csm

! This script handles the assembly of complex shapes using intelligent algorithms.

Complex Shape Assembly

Load Shape "ComplexShape.gbr"

Invoke Algorithm "OptimalAssembly"

AdjustLayout "Dynamic"

End Complex Shape Assembly

```

上述代码是一个高级拼板脚本,它加载了一个特殊形状的Gerber文件,并使用了一个名为“OptimalAssembly”的智能算法来优化拼板布局。

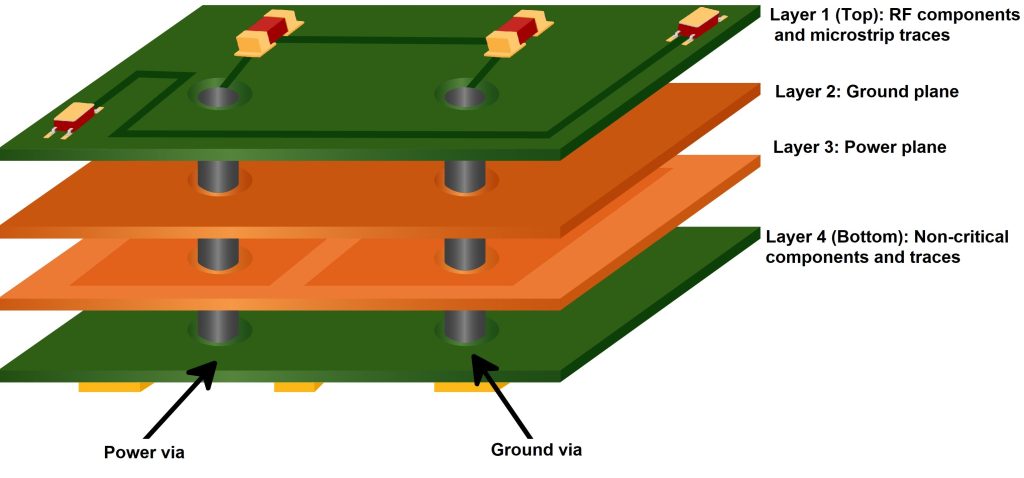

### 4.2.2 多层板拼板的优化技巧

多层板拼板设计时需要特别注意层间对齐和信号完整性。

优化技巧包括:

- **层间对齐**:确保每一层的拼板都精准对齐,以保持电气连接的一致性。

- **最小化过孔数量**:在满足设计要求的情况下,尽量减少过孔数量来节约成本并提高生产效率。

代码块示例:

```camscript

! MultilayerAssembly.csm

! This script optimizes the assembly for multilayer PCBs.

Multilayer Assembly Optimization

Load Layer "Top"

Load Layer "Inner1"

Align Layers

Minimize Vias

End Multilayer Assembly Optimization

```

在上述代码中,我们加载了顶层和内层数据,并使用`Align Layers`和`Minimize Vias`命令进行层间对齐和过孔优化。

## 4.3 与制造流程的无缝对接

实现设计与制造流程的无缝对接,对于提高整体拼板效率和准确度至关重要。制造工程师依赖CAM350输出的准确数据来完成制造。

### 4.3.1 制造流程要求对拼板设计的影响

拼板设计时需要考虑:

- **机器限制**:比如CNC机器的加工范围。

- **材料特性**:材料热膨胀系数等特性对生产过程的影响。

示例表格:

| 制造要求 | 影响因素 | 对拼板设计的影响 |

|----------------|----------------------------------------------|-----------------|

| 机器加工范围 | CNC机器X轴和Y轴的最大加工尺寸 | 确保拼板尺寸在机器加工范围内 |

| 材料特性 | 板材热膨胀系数,弯曲强度等 | 在设计时考虑到板材特性的变化,避免生产问题 |

### 4.3.2 CAM350中实现设计与制造对接的方法

在CAM350中,实现设计与制造对接通常涉及以下步骤:

- **生成制造数据包**:输出包含机器可读指令的制造数据包。

- **模拟生产过程**:使用CAM350的模拟功能,对制造过程进行预演,确保无误。

流程图示例:

```mermaid

graph TD

A[开始] --> B[加载设计文件]

B --> C[选择输出格式]

C --> D[生成机器数据包]

D --> E[模拟生产过程]

E --> F[调整参数]

F --> G[确认无误]

G --> H[输出最终生产文件]

H --> I[结束]

```

在该流程图中,从加载设计文件到生成最终生产文件的整个过程被清晰地展示出来,确保了设计到制造的无缝对接。

以上章节内容仅为第四章的一部分,它展示了如何在CAM350环境下通过高级技巧来提高拼板效率与准确度。下一章节将深入案例研究与未来展望,为读者提供实际应用的洞见和未来技术发展趋势。

# 5. 案例研究与未来展望

在前几章中,我们已经对CAM350拼板优化的基础理论、操作实践、以及提高拼板效率与准确度的高级技巧进行了深入的探讨。现在,我们将通过案例研究来分析拼板优化策略的实际应用效果,并展望CAM350拼板优化技术的未来发展趋势。

## 5.1 拼板优化成功案例分析

### 5.1.1 案例选择和关键指标分析

在选择案例时,我们应关注那些在行业中具有代表性的,能够展示CAM350拼板优化能力的实例。选择的案例应具有明显的数据前后对比,以及优化前后效率和成本的差异分析。

```markdown

案例一:某手机制造商PCB拼板优化项目

- 项目周期:3个月

- 拼板数量:100种不同PCB设计

- 优化目标:减少材料浪费、缩短生产周期

- 关键指标:

- 板材利用率:优化前60%,优化后75%

- 生产周期:优化前平均2天,优化后平均1.5天

- 成本节约:优化后材料成本下降15%,人工成本下降10%

```

### 5.1.2 拼板优化策略的应用效果

通过案例分析,我们可以看到,应用CAM350拼板优化策略后,不仅提高了板材利用率,缩短了生产周期,而且显著降低了成本。这一切得益于以下几个方面:

- **自动化流程设计**:通过设计自动化流程,减少了人工操作错误,提高了生产效率。

- **精确的数据管理**:有效的数据管理确保了拼板过程的精确性,降低了错误率。

- **高级拼板策略**:应用特殊形状板件的解决方案和多层板拼板的优化技巧,使得不同形状和尺寸的PCB板在拼板过程中得以优化处理。

## 5.2 CAM350拼板优化技术的未来发展趋势

### 5.2.1 新兴技术对拼板优化的影响

随着自动化和智能化技术的发展,CAM350拼板优化技术将受到以下新兴技术的影响:

- **人工智能(AI)**:AI技术将可以预测和优化拼板布局,通过机器学习算法不断优化拼板方案,实现更高效的材料利用率和生产效率。

- **物联网(IoT)**:在生产过程中引入IoT技术,可实时监控生产状态,及时调整拼板方案以适应生产线的变化。

### 5.2.2 未来拼板技术的研究方向

未来拼板技术的研究方向可能会集中在以下几个方面:

- **更高效的算法**:研究更先进的拼板算法,如遗传算法、模拟退火等,以找到全局最优解。

- **3D拼板技术**:随着电子产品向3D结构发展,3D拼板技术将成为研究的热点,以解决复杂的3D设计拼板问题。

- **可持续发展**:探索环保材料和可持续发展的拼板方法,减少对环境的影响。

通过本章节的案例研究与未来展望,我们不难发现,CAM350拼板优化技术正在不断发展,并且正在逐步融合新兴技术以应对未来的挑战。我们期待看到这项技术能够在实现更高效生产的同时,也能支持可持续发展的目标。

0

0