CAM350拼板自动化验证:精确无误的终极检查清单

发布时间: 2024-12-27 12:14:20 阅读量: 7 订阅数: 11

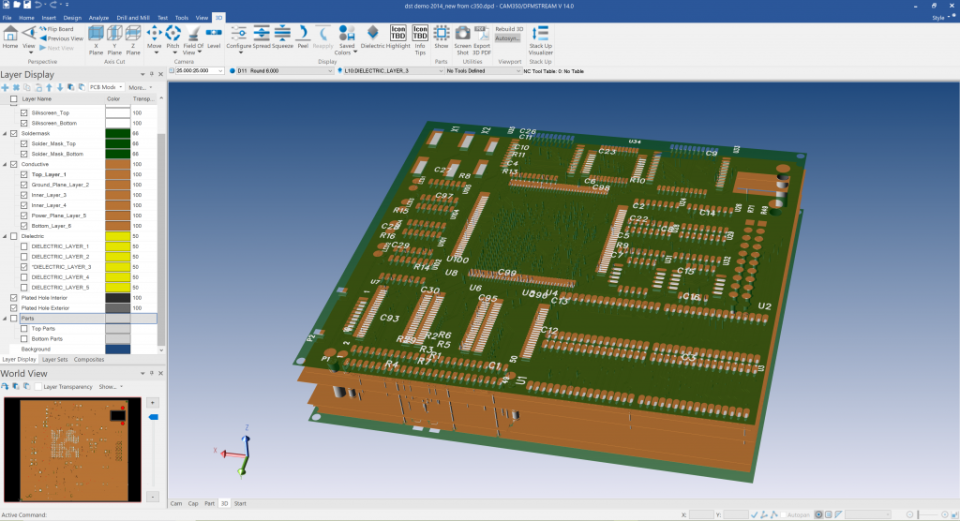

CAM350拼板步骤,自己备份

# 摘要

本文围绕CAM350拼板自动化验证进行了全面的探讨和分析。首先概述了CAM350的基本理论和功能,然后重点阐述了拼板自动化验证的重要性、设计原则、最佳实践、实际应用以及高级技术应用。在实践应用章节中,详细介绍了拼板设计流程的自动化和验证实施步骤,并对自动化验证的优化与维护进行了探讨。高级技术应用章节则深入探讨了自动化验证中的错误检测技术、拼板自动化验证的自定义功能以及与外部系统的集成和扩展策略。最后一章通过案例研究展望了未来发展趋势,提供了技术挑战的应对策略,旨在提升生产效率并确保设计验证的高质量。

# 关键字

CAM350;拼板自动化验证;设计流程;错误检测;自定义脚本;技术挑战

参考资源链接:[CAM350拼板教程:步骤与技巧](https://wenku.csdn.net/doc/6m8kx3k8z3?spm=1055.2635.3001.10343)

# 1. CAM350拼板自动化验证概述

在PCB制造领域,拼板是一种常见的工艺,用于在单个面板上布局多个相同的PCB设计,从而提高生产效率和降低成本。然而,拼板设计的准确性直接影响最终产品的质量,这就需要高效的拼板自动化验证过程来确保拼板设计的正确无误。

CAM350作为一款专业软件,为PCB设计验证提供了一套完备的解决方案,它不仅可以自动验证拼板设计,还可以对可能出现的设计错误进行快速定位与修正,从而极大提高了设计的准确性和生产的效率。随着电子制造业的快速发展,对于生产效率和产品质量的要求也在不断提高,这就对CAM350拼板自动化验证提出了更高的要求。

本章将概述CAM350拼板自动化验证的基本概念、流程以及在工业生产中的重要性,为读者提供一个全面的理解框架,为后续章节中更深入的理论分析和实践应用打下坚实的基础。接下来的章节将深入探讨CAM350软件的具体功能、拼板设计原则、自动化验证流程以及优化策略等,揭示如何高效利用CAM350软件进行拼板自动化验证,以提升PCB设计与生产的质量与效率。

# 2. CAM350的基本理论与功能解析

## 2.1 CAM350软件的介绍

### 2.1.1 CAM350软件的历史和版本演进

CAM350是业界广泛应用的一款PCB设计软件,它由美国Camtek公司开发,广泛应用于电路板设计的各个阶段,特别是PCB设计到生产的转化阶段。CAM350的历史可追溯至1980年代末期,那时的电子工业对PCB生产效率和质量有了更高要求,原始的手工制作方式已无法满足市场需求。此后,随着PCB设计复杂度的增加和技术的发展,CAM350经过多次重大的版本更新,不断引入新的功能和改进性能,成为了今天自动化和效率的代名词。

从最初简单的设计转换工具,发展到今天的多版本演进,CAM350不断融入了最新的PCB行业标准和技术。每个版本的更新都着重于解决先前版本存在的问题,提高生产效率,减少错误,支持更复杂的设计。CAM350的版本演进,不仅仅体现在用户界面的优化上,更重要的是其核心算法的改进、对新设备和新技术的支持,以及对用户体验的持续提升。

### 2.1.2 CAM350软件的主要功能和应用场景

CAM350的核心功能在于它能够实现PCB设计数据的转换、验证和准备生产。它支持从Gerber数据到钻孔信息(Excellon)的输出,也可以进行拼板、工艺优化和自动文件生成。除了基本的输出功能,CAM350还提供了高级功能,比如自动拼版、DRC(设计规则检查)、DFM(可制造性分析)、自动线宽补偿等。

CAM350的主要应用场景可以分为以下几个方面:

- PCB设计验证:在生产前进行设计验证,确保设计符合制造标准和要求。

- 拼板与面板设计:高效地进行拼板设计,优化材料利用率,减少浪费。

- 自动化生产准备:自动生成生产需要的文件,加快生产准备流程。

- 高密度互连(HDI):支持高精度要求的设计,适用于HDI等高密度电路板的生产。

CAM350之所以受到广泛欢迎,是因为其强大的功能性与稳定性,能够满足不同规模企业对于PCB设计到生产的全部需求,尤其是在保证产品质量和提高生产效率方面的作用尤为突出。

## 2.2 拼板自动化验证的重要性

### 2.2.1 拼板自动化验证的定义和目的

拼板自动化验证是电路板设计流程中的关键步骤,它是在将单个PCB设计拼接成多个面板布局之后,通过自动化工具进行的一系列检查。这些检查主要目的是验证拼板设计是否满足制造要求,从而避免在生产过程中出现错误,确保产品质量。

自动化验证的过程包括了对拼板设计进行的多项检查,如铜线宽度检查、导通孔检查、拼板之间的间距和排列方向等。其核心在于识别并修正可能影响最终PCB板质量的设计错误,这些错误如果在生产阶段被发现,往往需要耗费更多的时间和成本去修正。

### 2.2.2 拼板自动化验证对生产效率的影响

自动化验证的引入显著提升了电路板生产的效率。以往需要通过人工检查的繁琐过程,如今可以通过自动化工具快速完成,大大缩短了产品的上市时间。自动化的验证流程能够24小时不间断运行,大幅度提升了验证工作的效率和准确性,避免了由于人为疏忽导致的错误。

此外,自动化的验证流程有助于实现设计数据的一致性和精确性,确保了从设计到生产的每个环节都能够无缝对接,减少了生产过程中可能发生的错误和返工。这样不仅提高了生产效率,也为企业节约了大量的成本。

## 2.3 拼板设计原则与最佳实践

### 2.3.1 拼板设计的基本原则和要点

拼板设计是在一张大的面板上排列多个相同或不同的PCB设计,其目的主要是为了提高材料利用率、降低单块PCB的成本,并且加快生产周期。在进行拼板设计时,需要遵循一些基本原则和要点:

1. 材料利用率:拼板设计时要尽量使材料的浪费最小化,合理安排每个PCB的位置,减少板与板之间的间隙。

2. 生产流程的优化:应考虑生产过程中的效率,如自动贴片机(SMT)的贴装顺序、过孔位置等,以确保生产顺畅进行。

3. 确保电气性能:在拼板设计时,注意保持电路板的电气性能,避免因拼板而产生的电气干扰。

4. 考虑手工装配和测试的方便性:应确保在手动装配和测试阶段,PCB板可以容易地从面板上拆卸。

### 2.3.2 拼板设计的常见问题及其解决方案

在拼板设计过程中,设计人员常常会遇到一些典型问题,以下是几个常见问题及其相应的解决方案:

1. 材料浪费问题:采用最优化的拼板布局算法来减少板材浪费。可以通过专门的拼板设计软件来实现最佳布局。

2. 过孔间距不当:确保过孔的间距符合生产设备的要求,可以通过调整拼板设计方案,优化间距。

3. 拼板中PCB板的对齐问题:使用统一的基准点或基准边来保证拼板中各个PCB板的准确对齐。

4. 拼板设计复杂度过高:简化设计,避免过于复杂的拼板布局。同时,也可以通过引入自动化设计流程来处理复杂拼

0

0