【TCAD仿真原理深度解析】:Silvaco在半导体工艺模拟中的革命性应用

发布时间: 2024-12-26 03:24:05 阅读量: 14 订阅数: 16

半导体工艺和器件仿真工具__Silvaco_TCAD_实用教程.rar

# 摘要

本文全面介绍了TCAD仿真原理及其在半导体工艺模拟中的应用,重点讨论了Silvaco TCAD工具的功能与仿真环境搭建过程。文中首先概述了TCAD仿真技术的基本原理,然后详细阐述了Silvaco软件的架构、组件以及如何进行工具安装和环境配置。接下来,文章深入探讨了使用Silvaco进行半导体工艺模拟的关键步骤,包括晶圆的清洗、氧化、光刻过程、掺杂与扩散、离子注入、化学气相沉积和刻蚀过程的模拟。同时,还分析了TCAD仿真结果的提取、分析、可靠性和物理验证方法,并讨论了这些结果在器件设计中的应用。最后,本文展望了TCAD技术在先进制程中的应用前景,并探讨了多物理场耦合模拟、机器学习集成等创新方向,以及面临的挑战和解决方案。

# 关键字

TCAD仿真;Silvaco;半导体工艺模拟;仿真环境搭建;器件性能预测;机器学习应用

参考资源链接:[SILVACO TCAD DECKBUILD教程:使用ATHENA仿真初学者指南](https://wenku.csdn.net/doc/1bbqc8qdph?spm=1055.2635.3001.10343)

# 1. TCAD仿真原理概述

TCAD(Technology Computer-Aided Design)技术是用于辅助半导体工艺和器件设计的计算机仿真技术。它通过模拟半导体加工过程(如光刻、蚀刻和掺杂等)和预测器件性能(如电学特性),显著降低了研发成本并缩短了产品上市时间。

## 1.1 TCAD仿真基本概念

TCAD仿真通常包括两个主要方面:工艺模拟和器件模拟。工艺模拟关注于生产过程中物理和化学现象的仿真,如温度、压力、浓度分布等,用以优化工艺步骤。器件模拟则致力于预测器件的电学响应,例如电流-电压特性曲线。

## 1.2 TCAD仿真的重要性

在半导体产业中,TCAD仿真允许工程师在物理制造之前对设计进行测试和优化,减少失败的风险和不必要的实验次数。仿真结果的分析能为器件的可靠性提供指导,并在实际制造过程中提前识别潜在问题。

TCAD仿真的过程遵循从物理模型到模拟仿真的迭代过程,这一过程中,物理模型需要与实际数据不断校对,以提高仿真结果的精确度和可靠性。TCAD仿真不仅对微电子领域至关重要,同样在新型电子器件设计、新型材料探索以及先进制程技术的开发中发挥着不可或缺的作用。

# 2. Silvaco TCAD工具与仿真环境搭建

### 2.1 Silvaco软件的架构和组件

#### 2.1.1 Silvaco软件包的组成

Silvaco TCAD软件包是一套完整的解决方案,用于模拟半导体器件的设计和制造过程。其核心包括了多个独立的工具,这些工具覆盖了从材料合成、设备设计到制造工艺和电路仿真的各个阶段。其中,Device Simulator、Athena和Atlas等是该软件包中最为核心的部分。

Device Simulator 用于器件级的物理模拟,它通过解析连续性方程和泊松方程来预测器件的电学行为。Athena 专注于工艺模拟,能够模拟从晶圆清洗到掺杂、氧化等各个制造步骤。Atlas 则是结构仿真工具,利用Athena制作的器件结构模型进行物理模拟,预测器件在不同工作条件下的性能。

该软件包还包含了其他辅助工具,如用于模拟芯片封装的Victory Process,以及用于优化电路布局的Tsuprem4。Silvaco TCAD还提供了与电路仿真软件的接口,比如与Cadence Virtuoso的整合,使得从物理设备设计到电路仿真的流程更为顺畅。

#### 2.1.2 工具安装与环境配置

安装和配置Silvaco TCAD软件需要一定的技术背景。首先,系统环境需要满足软件的运行要求,例如具有足够的计算资源和兼容的操作系统。安装步骤通常包括下载安装包、解压缩、运行安装程序以及设置环境变量。

```bash

# 以Linux系统为例,一个简单的安装脚本片段

tar -xzf silvaco-tcad.tar.gz

cd silvaco-tcad

./install.sh

```

安装完成后,需要设置环境变量以确保命令行工具可以被正确调用。这通常涉及到编辑用户的`.bashrc`或`.profile`文件,并加入类似下面的代码:

```bash

export TCAD_HOME=/usr/local/silvaco/tcad

export PATH=$TCAD_HOME/bin:$PATH

export LD_LIBRARY_PATH=$TCAD_HOME/lib:$LD_LIBRARY_PATH

```

环境配置之后,可以使用 `tcad` 命令来检查安装状态:

```bash

tcad --version

```

若返回软件版本号,则表示安装成功。

### 2.2 仿真环境的建立和模拟流程

#### 2.2.1 设备结构的创建和导入

在开始仿真实验之前,首先需要创建或导入所要模拟的半导体设备结构。Silvaco TCAD提供了图形界面工具和命令行工具两种方式来实现这一过程。使用图形界面工具,可以在直观的用户界面中逐步构建或导入结构。

命令行方式则提供了批量处理的能力,尤其是在重复性模拟实验中更为高效。创建一个简单的PN结结构可以使用如下命令:

```tcad

# 定义材料

define material silicon

sigma 1

ni 1e10

# 创建结构

create nwell=1e16 x.length=1e-4

create pwell=1e17 x.length=1e-4

# 结构导入与导出

import structure file="my_structure.str"

export structure file="my_structure.str"

```

导入结构文件通常需要确保格式与Silvaco兼容,例如结构文件(.str)会包含之前创建或修改的几何和材料信息。

#### 2.2.2 材料参数的设置

正确设置材料参数对于获得准确的仿真结果至关重要。Silvaco TCAD通过材料数据库为常见半导体材料提供了预定义的属性值,同时也允许用户自定义材料参数。

```tcad

# 材料参数修改

alter material silicon bandgap=1.12

alter material silicon mobility=1400

```

在上述代码中,`alter` 命令用于修改硅材料的能隙和载流子迁移率。而更复杂的材料特性,比如非均匀掺杂,也可以通过编写特定的输入文件来详细描述。

#### 2.2.3 网格划分和边界条件定义

网格划分是仿真准确性与计算效率的关键。Silvaco TCAD通过自适应网格算法来确保在器件的重要区域,如PN结,有足够的分辨率。

```tcad

# 网格划分

mesh spac=1e-6 adaptive

```

在这个例子中,`mesh` 命令定义了基础网格大小为1微米,并且启用了自适应功能。Silvaco TCAD的网格生成器会自动调整网格密度以匹配器件的物理特性。

边界条件定义了器件模型与外界环境的交互方式,如电压施加点、电流监测点等。正确的边界条件设置能够确保仿真的物理意义和实际应用的一致性。

```tcad

# 边界条件定义

terminal bulk

terminal gate

```

在这里,`terminal` 命令指定了设备的电极位置,`bulk` 为体电极,`gate` 为栅电极。确保了在仿真过程中能够对这些电极施加电压或监测电流。

为了进一步展示如何使用Silvaco TCAD进行仿真流程的搭建,下节将详细讲解设备结构的创建和导入过程。

# 3. Silvaco在半导体工艺模拟中的应用

## 3.1 工艺模拟的关键步骤

### 3.1.1 晶圆清洗和氧化

在半导体器件制造过程中,晶圆清洗和氧化是两个基础且关键的步骤。晶圆表面的清洁程度直接影响到后续工艺的质量,而氧化过程则为制作绝缘层和器件栅介质提供基础。

使用Silvaco TCAD进行模拟时,首先需要建立一个虚拟晶圆模型,并设定初始状态。晶圆清洗的模拟主要关注表面杂质的去除过程,可以通过设置边界条件来模拟清洗液对晶圆表面杂质的清洗作用。

晶圆氧化的模拟,关键在于准确描述氧化动力学和氧化剂的扩散行为。TCAD工具中的氧化模型可以根据不同的氧化机制(如干氧氧化、湿氧氧化)进行选择。通过定义时间和温度参数,可以模拟在实际工艺条件下晶圆表面积累氧化物层的过程。以下为模拟晶圆氧化过程的代码示例:

```tcad

#晶圆氧化过程模拟配置

#设定氧化时间和温度

OXIDATION_TIME = 1000 #氧化时间,单位秒

TEMPERATURE = 1000 #氧化温度,单位摄氏度

#定义氧化层厚度

oxide_thickness = 100 #氧化层厚度,单位纳米

#执行氧化模拟过程

process OxidationProcess with

temperature = TEMPERATURE

duration = OXIDATION_TIME

oxide_layer THICKNESS oxide_thickness

end process

```

在该代码中,我们定义了氧化时间和温度,并通过`oxide_layer`指令来设置氧化层的厚度。模拟过程中,TCAD软件会根据设定的参数,通过一系列物理和化学计算来预测氧化层的形成。

### 3.1.2 光刻过程模拟

光刻是半导体制造中图形化的关键步骤,其目的是在晶圆表面形成微小的图案。Silvaco TCAD工具中的光刻模拟关注的是光的传播、抗蚀剂的反应动力学以及最终图案的形成。

在进行光刻模拟时,需要创建晶圆表面的抗蚀剂层,并通过定义光源波长、强度及曝光时间等参数来模拟曝光过程。曝光后,需要进行显影步骤模拟,其中抗蚀剂会在曝光区域被溶解。最后,通过蚀刻过程模拟来转移抗蚀剂图案到下面的材料层。

模拟光刻过程时,要考虑的因素包括光源的相干性和抗蚀剂的分辨率。Silvaco TCAD通过计算不同光波长与抗蚀剂相互作用来预测最终图案的精确度。代码示例如下:

```tcad

#光刻过程模拟配置

#光源参数

WAVELENGTH = 193 #光源波长,单位纳米

EXPOSURE_TIME = 10 #曝光时间,单位秒

#抗蚀剂参数

RESOLUTION = 100 #抗蚀剂分辨率,单位纳米

#模拟曝光过程

process ExposureProcess with

wavelength = WAVELENGTH

time = EXPOSURE_TIME

resist_resolution RESOLUTION

end process

#模拟显影过程

process DevelopmentProcess with

resist_type <name> #根据实际使用的抗蚀剂类型进行配置

end process

#模拟蚀刻过程

process EtchingProcess with

#根据实际工艺要求配置蚀刻参数

end process

```

上述代码中,首先定义了光刻过程中所涉及的关键参数,如光源波长和曝光时间,以及抗蚀剂的分辨率。随后,通过三个过程(曝光、显影和蚀刻)的模拟,能够实现光刻图案的形成。

### 3.1.3 掺杂和扩散过程

掺杂和扩散是半导体制造中调整材料电学性能的主要手段。掺杂过程涉及到向半导体材料中引入掺杂原子,以改变其电导类型和载流子浓度。扩散过程则是在热作用下掺杂原子在半导体内部的迁移,形成预期的电学特性分布。

在TCAD模拟中,掺杂过程通常使用离子注入或热扩散技术。离子注入模拟会考虑离子能量、剂量和角度等因素。而热扩散模拟则关注温度、时间以及掺杂原子的化学特性。

```tcad

#掺杂和扩散过程模拟配置

#离子注入参数

ENERGY = 100 #注入能量,单位keV

DOSE = 1E15 #注入剂量,单位原子/平方厘米

#扩散参数

TEMPERATURE = 1000 #扩散温度,单位摄氏度

TIME = 3600 #扩散时间,单位秒

#执行掺杂过程模拟

process DopingProcess with

energy = ENERGY

dose = DOSE

end process

#执行扩散过程模拟

process DiffusionProcess with

temperature = TEMPERATURE

time = TIME

end process

```

在本段代码中,我们首先配置了离子注入过程中的能量和剂量参数,接着定义了后续扩散过程的温度和时间。TCAD软件依据这些参数模拟掺杂原子在晶圆内部的分布和扩散行为。

## 3.2 高级工艺模拟技术

### 3.2.1 离子注入模拟

离子注入模拟是TCAD仿真中的一项高级技术,它能够预测掺杂原子在半导体材料中的分布情况。在实际的半导体制造过程中,离子注入参数如能量、剂量、角度和方向对掺杂轮廓有直接影响。

Silvaco TCAD提供了详细的离子注入模型,允许用户根据实际工艺需要调整这些参数。使用Silvaco TCAD进行离子注入模拟时,需要考虑以下参数:

- **Energy (能量)**: 决定掺杂原子能够深入材料的深度。

- **Dose (剂量)**: 确定掺杂原子的总数量。

- **Implant Angle (注入角度)**: 影响掺杂分布的形状和对称性。

- **Implant Orientation (注入方向)**: 决定掺杂原子在材料中的位置。

通过精确控制这些参数,可以对掺杂原子的分布进行细致的调整,以满足器件设计的要求。代码示例如下:

```tcad

#离子注入模拟配置

ENERGY = 100 #注入能量,单位keV

DOSE = 1E15 #注入剂量,单位原子/平方厘米

ANGLE = 7 #注入角度,单位度

process IonImplant with

energy = ENERGY

dose = DOSE

implant_angle = ANGLE

end process

```

这段代码定义了一个离子注入的过程,其中注入能量、剂量和角度等参数都进行了详细设置,以模拟实际的离子注入工艺。

### 3.2.2 化学气相沉积模拟

化学气相沉积(CVD)是一种在晶圆表面形成薄膜的技术,常用于绝缘层、导电层和保护层的制备。CVD过程模拟涉及复杂的化学反应和物理沉积过程。

Silvaco TCAD的CVD模拟能够预测薄膜的均匀性、应力和晶体结构等属性。模拟过程中,需要定义反应气体的类型、流速、温度和压力等关键参数。TCAD软件将根据这些参数来模拟气体反应和沉积的动态过程。

```tcad

#化学气相沉积模拟配置

GASFLOW = 100 #反应气体流速,单位 SCCM (标准立方厘米每分钟)

TEMPERATURE = 800 #沉积温度,单位摄氏度

PRESSURE = 100 #沉积压力,单位托

process CVDProcess with

gas_flow = GASFLOW

temperature = TEMPERATURE

pressure = PRESSURE

end process

```

在这段代码中,我们配置了反应气体的流速、沉积温度和压力。TCAD软件根据这些参数模拟CVD过程,预测薄膜的厚度、成分和结构。

### 3.2.3 刻蚀过程模拟

刻蚀是半导体制造中移除材料的过程,目的是在晶圆上形成精确的图案。刻蚀过程模拟需要考虑刻蚀剂的类型、刻蚀速率、选择比以及刻蚀方向性等因素。

使用Silvaco TCAD进行刻蚀模拟时,要建立适当的刻蚀模型,并准确地模拟刻蚀剂对特定材料的刻蚀行为。TCAD工具能够预测刻蚀图案的侧壁角度、底部形貌以及均匀性等关键特性。

```tcad

#刻蚀过程模拟配置

#刻蚀剂参数

ETCHANT = <name> #刻蚀剂的名称

SELECTIVITY = 10 #选择比

#刻蚀过程参数

RATE = 50 #刻蚀速率,单位纳米/分钟

process EtchProcess with

etchant = ETCHANT

selectivity = SELECTIVITY

etching_rate = RATE

end process

```

这段代码中,我们定义了刻蚀剂的名称、选择比以及刻蚀速率。TCAD软件依据这些参数来模拟刻蚀过程,预测晶圆上材料的移除情况和最终图案。

在本章节中,我们详细介绍了Silvaco在模拟半导体制造工艺中关键步骤的应用,包括晶圆清洗与氧化、光刻过程、掺杂与扩散、离子注入、化学气相沉积和刻蚀过程等。通过TCAD工具,工艺工程师能够在实际制造之前,对工艺步骤进行详尽的预测和优化,从而提高生产效率并降低开发成本。在下一章节中,我们将继续探讨TCAD仿真结果的分析与优化,为半导体器件设计提供更深入的支持。

# 4. TCAD仿真结果的分析与优化

### 4.1 仿真数据的提取和分析

在进行TCAD仿真之后,一个关键步骤是数据的提取和分析。如何有效地从仿真结果中提取有用信息,以及如何应用这些信息来优化半导体器件的设计和工艺,是这个领域专业人员关注的重点。

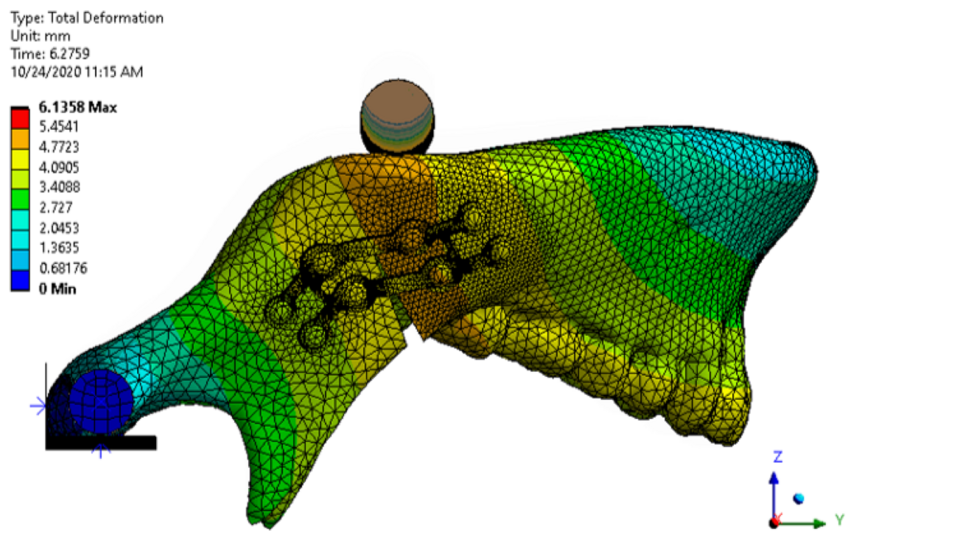

#### 4.1.1 二维和三维数据可视化的技巧

可视化技术能够将仿真得到的大量数据转换为直观的图像,帮助工程师快速理解仿真结果。在TCAD仿真中,这通常涉及到电势、电场、载流子浓度和温度分布的可视化。

为了实现高质量的数据可视化,首先需要选择合适的渲染工具和软件,例如Silvaco的TonyPlot。通过这种工具,可以对仿真区域进行多层次的切片和旋转视图,以查看数据在不同方向和位置的变化情况。使用颜色渐变和等高线表示数据的变化,也可以提高可视化的效果。

例如,以下是一个简单的TonyPlot使用示例代码块,用以展示如何生成二维或三维的电势分布图像:

```shell

tonyplot inputdeck.fld

```

在执行上述命令后,TonyPlot将会打开并加载仿真产生的电势文件`inputdeck.fld`。这个文件包含了仿真区域内所有节点上的电势值。在软件界面中,可以对图像进行缩放、旋转等操作来获得最佳的观察视角。

#### 4.1.2 参数扫描和结果比较

在TCAD仿真过程中,经常需要对多个参数进行扫描,以了解不同参数变化对器件性能的影响。参数扫描涉及到的是一系列的仿真执行,每个仿真执行都改变一个或多个参数的值。

例如,要了解掺杂浓度对MOSFET阈值电压的影响,可以通过设置掺杂浓度为变量,运行多个仿真来获得不同浓度下的器件性能数据。然后,使用数据分析软件如Excel或专业的统计分析软件,将这些数据绘制成图表,进行深入分析。

为了执行参数扫描,通常可以使用Silvaco的脚本功能,如BatchRun工具或在命令行中使用循环结构来控制参数变化。这里是一个简单的BatchRun示例,用于演示如何进行参数扫描:

```shell

# BatchRun命令文件 - doping_sweep.brf

begintitle dopant concentration sweep

batchdeck doping_concdeck.str

doping conc=1e16

nextcase

doping conc=2e16

nextcase

endcase

```

这个BatchRun命令文件定义了一个掺杂浓度的扫描,`batchdeck`命令用于执行仿真,`nextcase`命令表示完成当前仿真后进行参数的变更,循环直至完成所有指定的参数值仿真。

### 4.2 仿真的可靠性验证和物理验证

为了确保TCAD仿真的结果能够可靠地代表实际器件的物理行为,必须将仿真的结果与实验数据进行对比。

#### 4.2.1 与实验数据的对比

仿真的结果在理论上应该能够再现实验观察到的行为。例如,对于一个MOSFET器件,仿真的输出I-V曲线应该与实验测试得到的曲线相匹配。在进行比较时,可能会发现二者之间的差异,这时需要检查仿真模型和参数设置是否准确,同时也要验证实验数据的准确性。

#### 4.2.2 物理模型的校准与优化

如果仿真结果与实验数据之间存在偏差,则需要对仿真中使用的物理模型进行校准。物理模型校准是一个迭代的过程,它可能包括调整缺陷密度、载流子迁移率等模型参数,直至仿真的结果能够与实验数据一致。

一个典型的物理模型校准过程需要进行如下步骤:

1. 确定需要校准的参数和目标函数,通常目标函数是仿真的某些关键结果与实验数据的差异。

2. 使用优化算法,如梯度下降法、遗传算法等,来调整参数值,使得目标函数达到最小化。

3. 每次调整参数后,都需要重新执行仿真,获得新的结果,并与实验数据进行比较。

4. 重复上述步骤,直至仿真结果与实验数据足够接近。

### 4.3 仿真结果在器件设计中的应用

TCAD仿真结果的最终目的是对器件设计和工艺进行改进。

#### 4.3.1 器件性能的预测

通过对TCAD仿真结果的分析,可以预测器件在不同条件下的性能。这包括在特定工作温度下的性能,以及在长期运行过程中可能出现的性能退化。

性能预测可以帮助设计师在实际制造之前就对器件进行优化,从而节省时间和成本。比如,通过仿真分析,可以判断出在特定的工作频率下,器件是否会出现过热现象。如果出现,可以通过调整设计参数(如晶体管尺寸、几何布局等)来解决这一问题。

#### 4.3.2 设计迭代和工艺改进

基于仿真结果,设计团队可以进行多次设计迭代,对器件结构和工艺步骤进行微调。此外,仿真还可以指导工艺改进的方向,比如确定是否需要增加清洗步骤、改变掺杂步骤中的条件等。

改进措施的实施应该基于对仿真结果的详细分析。例如,在查看了掺杂分布的仿真结果后,如果发现掺杂不均匀,可能需要重新设计掺杂过程中的掩膜图案或选择不同的掺杂方法。

在设计迭代中,每次更改后都需要重新进行仿真以验证改进措施的效果。这个过程是迭代的,需要持续进行直到达到满意的设计目标。

下面是一个表格,用来描述设计迭代和工艺改进的步骤:

| 步骤 | 描述 |

| --- | --- |

| 1 | 基于初步仿真结果,识别出需要改进的领域 |

| 2 | 设计新的器件结构或工艺流程 |

| 3 | 运行新的仿真,以评估改动的效果 |

| 4 | 分析仿真结果,确定是否需要进一步的调整 |

| 5 | 如果需要,重复步骤2-4 |

| 6 | 当仿真结果满足设计要求时,完成设计迭代 |

通过上述的分析与优化,TCAD仿真的结果成为了器件设计和工艺改进的强大工具。它不仅可以帮助我们理解半导体器件在理论上和物理上的表现,而且还可以指导我们更精确地控制半导体材料和工艺过程,进而制造出性能更佳、可靠性更高的电子器件。

# 5. Silvaco TCAD的未来趋势与挑战

随着集成电路技术的飞速发展,TCAD仿真在先进制程技术中扮演着越来越重要的角色。本章节将探讨Silvaco TCAD在现代半导体工艺中所面临的挑战以及未来的发展趋势。

## 5.1 TCAD在先进制程中的应用展望

在摩尔定律的推动下,芯片制造工艺正逐步向FinFET晶体管和3D集成电路发展,TCAD仿真技术也必须跟上这一发展步伐。

### 5.1.1 FinFET和GAA晶体管模拟

FinFET晶体管因其优越的电气性能,已成为当今高性能处理器的主流选择。TCAD仿真对于FinFET设计和优化至关重要。Silvaco TCAD通过精细的三维建模和仿真工具,能够对FinFET晶体管的电气特性进行详细分析。与此同时,Silvaco也致力于开发针对纳米尺度下的Gate-All-Around (GAA) 晶体管的模拟技术。

### 5.1.2 3D集成电路的模拟挑战

3D集成电路通过堆叠多个芯片层来增加功能密度,这带来了显著的仿真挑战。Silvaco TCAD需要考虑热效应、应力影响和互连寄生效应等复杂因素。3D芯片仿真要求更高的计算资源和更为精确的物理模型,Silvaco正致力于这些领域的发展,以支持未来3D集成电路的设计和制造。

## 5.2 TCAD仿真技术的创新方向

仿真技术需要不断创新,以满足日益增长的计算需求和模型准确性要求。

### 5.2.1 多物理场耦合模拟

半导体器件的性能不仅受电场的影响,还与温度、机械应力等物理场密切相关。多物理场耦合模拟是一个高度复杂且计算密集的过程,但其对于先进制程设计的准确性至关重要。Silvaco TCAD正不断扩展其仿真能力,以更好地模拟这种复杂的相互作用。

### 5.2.2 机器学习在TCAD中的应用

机器学习技术在处理大数据和优化算法方面表现出色。Silvaco TCAD正逐步引入机器学习算法,以辅助提高仿真速度和准确性。例如,机器学习可以在材料参数优化、模型校准和故障分析等方面发挥重要作用。

## 5.3 面临的挑战和解决方案

尽管TCAD仿真技术不断进步,但仍面临诸多挑战,需要行业内外的共同努力。

### 5.3.1 高精度模拟与计算效率的平衡

提高仿真精度要求更复杂的模型和更高的计算资源,这可能导致仿真时间不可接受地延长。Silvaco正在开发更为高效的数值算法和并行计算技术,以在保证高精度的同时提高计算效率。

### 5.3.2 模型复杂性与用户友好性的提升

仿真模型的复杂性随着技术的发展而增加,但用户需要一个直观易用的界面来操作这些复杂模型。Silvaco正在致力于开发更加人性化的用户界面和交互式仿真环境,以降低用户学习曲线和提高工作效率。

在当前的科技浪潮中,TCAD技术正处在不断自我进化和突破的阶段。Silvaco TCAD不仅要面对现有挑战,还要不断预见未来的发展趋势,以确保能够提供给行业所需的创新解决方案。随着技术的进步,TCAD仿真工具将继续在半导体行业扮演着不可或缺的角色。

0

0