【PLC调试与优化秘笈】:四节传送带课程设计实战分析

发布时间: 2025-01-04 06:37:21 阅读量: 8 订阅数: 12

# 摘要

本文全面阐述了可编程逻辑控制器(PLC)的基础知识、程序设计与调试技巧,以及系统优化策略。首先,介绍了PLC的基础知识和调试前的准备工作,强调了硬件配置与选型的重要性以及I/O分配与地址映射的基本原则。随后,详细探讨了PLC程序设计基础、逻辑控制编程、以及有效的程序调试方法。在传送带系统设计实战中,本文分析了传送带控制系统的需求,并讨论了控制逻辑实现和系统模拟测试的重要性。最后,提出了PLC系统优化策略,包括程序优化、系统稳定性提升措施以及维护和升级计划。通过综合运用各种技巧和策略,本文旨在提高PLC系统的性能和可靠性,为相关领域的工程师和技术人员提供实用的指导和参考。

# 关键字

PLC;程序设计;调试技巧;系统优化;逻辑控制;传送带系统

参考资源链接:[PLC控制四节传送带系统设计与实现](https://wenku.csdn.net/doc/1grrghkap0?spm=1055.2635.3001.10343)

# 1. PLC基础与调试前的准备工作

## 1.1 PLC的基本概念与分类

可编程逻辑控制器(PLC)是自动化控制系统的核心组件。它们能够以预定的顺序执行控制指令,广泛应用于工业控制系统。PLC可以分为小型、中型、大型以及模块化等不同类型,依据其I/O点数、处理能力、功能模块等因素进行区分。

## 1.2 调试前的准备工作

在进行PLC调试之前,确保系统文档完整,包括电气图纸、硬件配置清单和I/O分配表。工程师需要熟悉PLC的硬件和软件环境,检查所有电缆连接无误,并确保电源稳定。除此之外,制定详细的安全操作规程和故障排查流程也是至关重要的。

## 1.3 调试工具的准备与使用

调试前需准备一些基本工具,如编程软件、仿真软件、多用电表和笔记本。这些工具能帮助工程师检查程序逻辑正确性、监控现场设备运行状态、测量电气参数,确保系统调试的顺利进行。同时,了解如何读取PLC状态指示灯,有助于快速定位问题。

# 2. PLC程序设计与调试技巧

### 2.1 PLC程序设计基础

PLC(Programmable Logic Controller)的设计是工业自动化领域中的一项核心任务。一个成功的PLC程序设计需要对硬件配置有充分的理解,并能够有效分配I/O及进行地址映射。

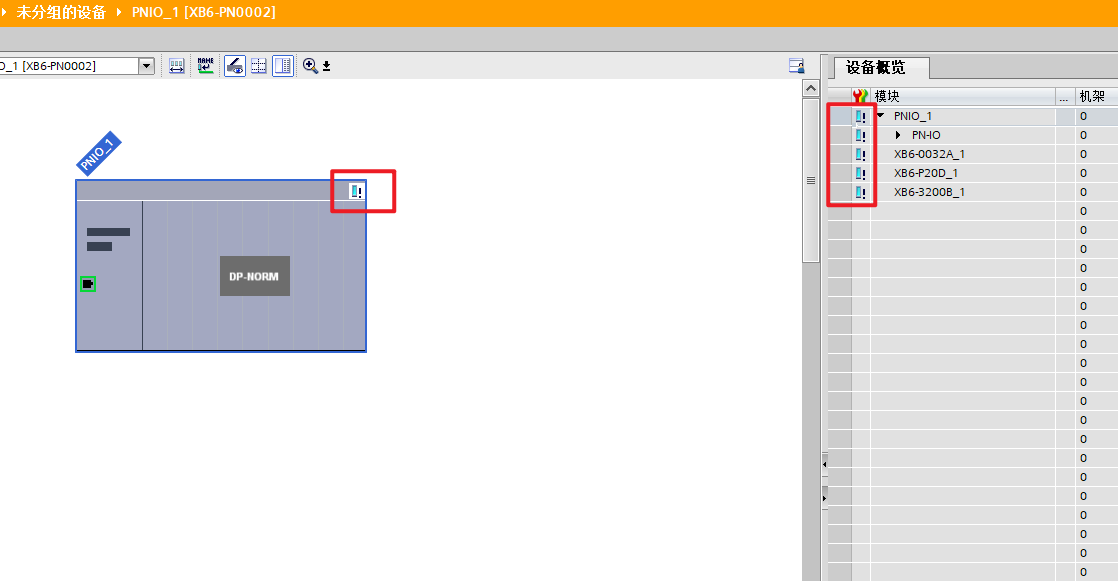

#### 2.1.1 硬件配置与选型

在PLC程序设计的初期,硬件配置与选型是首先要考虑的问题。硬件配置包括CPU模块、电源模块、I/O模块、通讯模块等。为了满足不同工业环境下的控制需求,选择合适的PLC型号至关重要。例如,一个处理大量离散控制任务的系统可能需要更强大的CPU模块和更多的数字I/O点,而模拟信号处理较多的系统则可能需要更多高性能的模拟输入/输出模块。

确定了基础硬件后,还需要考虑到扩展性和未来潜在的升级需求。例如,通过选择具有多余插槽的PLC机架,可以方便未来增加新的功能模块。此外,还需要考虑到与其他系统组件,如HMI(人机界面)、SCADA(数据采集与监控系统)等的通讯需求。

#### 2.1.2 I/O分配与地址映射

在硬件选型完成后,I/O分配与地址映射是实现PLC控制逻辑的基础。在设计阶段,必须将控制逻辑中涉及的输入信号和输出设备与PLC的I/O模块相对应,并进行地址分配。例如,一个按钮信号可以分配到某个输入地址,一个电机控制信号则可以分配到某个输出地址。

地址映射可以是静态的,也可以是动态的。静态映射意味着每个I/O点都有一个固定的地址,而动态映射允许在程序运行时改变I/O的地址分配。静态映射通常用于相对固定不变的系统,而动态映射则适用于需要更高灵活性的场景。

接下来,我们将探讨PLC逻辑控制编程的常用指令及其应用。

### 2.2 PLC逻辑控制编程

#### 2.2.1 常用逻辑指令的使用

PLC的编程语言通常包括梯形图(Ladder Diagram),功能块图(Function Block Diagram),指令列表(Instruction List),结构化文本(Structured Text)等。无论采用哪种编程语言,掌握一些基础的逻辑控制指令对于设计有效的控制程序都是必要的。

以梯形图为例,常用的逻辑指令包括:

- NO(常开触点)和 NC(常闭触点)

- 线圈(用于输出设备)

- 计时器(用于控制时间相关的逻辑)

- 计数器(用于对事件进行计数)

例如,我们可以用一个简单的梯形图来实现一个电机启动和停止的逻辑控制。使用一个常开触点来表示启动按钮,一个常闭触点来表示停止按钮,和一个线圈来驱动电机。

```plaintext

|----[ ]----[/]----( )----|

| Start Stop Motor |

```

在这个示例中:

- [ ] 表示常开触点(Start按钮)

- [/] 表示常闭触点(Stop按钮)

- ( ) 表示线圈(Motor)

当按下Start按钮时,电路闭合,线圈被激活,Motor启动。当按下Stop按钮时,电路断开,Motor停止。

#### 2.2.2 顺序控制与状态监控编程

顺序控制和状态监控是PLC程序设计中的核心部分。顺序控制通常用于控制生产线上各个步骤的执行顺序,而状态监控用于实时跟踪系统状态,以便于进行故障检测和响应。

状态监控程序需要定期检查系统的各种状态,并根据状态做出相应的控制决策。例如,我们可能需要监控温度传感器的读数,当温度超过设定的上限时,启动报警并调节冷却系统。

顺序控制通常依赖于一系列的程序计时器或计数器来实现。每个步骤的执行可能依赖于特定的条件,比如前一个步骤的完成或某些输入信号的改变。例如,一个典型装配线的控制程序可能包含以下步骤:

1. 启动传送带

2. 等待产品到位

3. 检测产品特性(尺寸、重量等)

4. 根据检测结果进行分类

每个步骤之间通过计时器或计数器来控制过渡,确保整个生产线的顺畅运行。

### 2.3 PLC程序调试方法

#### 2.3.1 调试工具与仿真软件应用

调试是PLC程序设计中的关键环节,目的是确保程序能够正确执行预定的控制逻辑。调试过程中,我们通常使用专用的调试工具或仿真软件来模拟实际工作环境,这样可以在不干扰实际生产的情况下测试程序。

仿真软件能够模拟PLC输入输出信号,允许工程师在没有实际硬件连接的情况下进行程序的测试和验证。常见的仿真工具有Siemens的TIA Portal中的仿真功能、Rockwell Automation的RSLogix Emulate等。

以下是使用仿真软件进行PLC程序测试的一个简单示例:

1. 设定仿真环境,选择或配置所需的PLC型号和相应的I/O配置。

2. 创建或导入已有的PLC程序。

3. 使用仿真软件提供的功能模拟输入信号,例如,通过按钮模拟开始或停止信号。

4. 监视输出信号的状态,如灯的开关、电机的启动等。

5. 如果输出未按预期工作,检查并修改程序逻辑,然后重新进行仿真测试。

#### 2.3.2 现场调试步骤与注意事项

现场调试是在实际的物理环境中对PLC程序进行验证的过程。与仿真软件相比,现场调试可以检验程序在实际工作条件下的表现。现场调试通常包括以下步骤:

1. **准备工作:** 在现场调试之前,确保所有的安全措施已经到位,并且所有的硬件设备都已经正确安装和接线。

2. **程序上传:** 将验证过的程序上传到实际的PLC硬件中。

3. **逐步测试:** 从简单的功能开始测试,逐步扩展到更复杂的控制逻辑。

4. **现场监控:** 在程序运行时,实时监控系统的表现,注意任何异常行为或错误。

5. **问题诊断:** 如果发现问题,记录下来,并根据观察和日志文件进行分析,调整程序并重复测试。

6. **优化调整:** 根据现场测试的结果对程序进行必要的优化调整。

7. **最终确认:** 确保所有功能都能按预期工作,并且系统性能满足设计要求。

现场调试过程中需要注意的事项包括:

- 确保调试人员了解现场的安全规程和操作手册。

- 在执行任何测试前,通知相关人员,尤其是操作人员和维护人员。

- 保持记录,详

0

0