【PLC逻辑控制实战教程】:四节传送带一步步控制实现

发布时间: 2025-01-04 06:52:19 阅读量: 7 订阅数: 12

# 摘要

随着工业自动化和智能制造的发展,PLC(可编程逻辑控制器)在传送带控制系统中的应用变得日益广泛。本文从PLC控制基础讲起,详细介绍了传送带控制系统构建中的硬件选型、PLC程序结构及安全控制逻辑设计。接着,本文深入探讨了传送带的顺序控制、动态控制实现以及高级控制技术应用,包括同步控制策略、动态速度调整、负载监控、远程监控和人工智能优化控制。通过项目实践与案例分析,文章总结了实施步骤、故障排除技巧,并对工业物联网(IIoT)在传送带系统中的应用进行了展示。最后,文章展望了PLC控制技术的未来发展趋势,并讨论了新兴技术的影响与行业趋势。本文旨在为工程技术人员提供实用的控制策略和案例参考,以促进PLC技术在工业自动化中的进一步应用与发展。

# 关键字

PLC控制;传送带系统;顺序控制;动态控制;远程监控;人工智能;工业物联网

参考资源链接:[PLC控制四节传送带系统设计与实现](https://wenku.csdn.net/doc/1grrghkap0?spm=1055.2635.3001.10343)

# 1. PLC逻辑控制基础

工业自动化领域中,可编程逻辑控制器(PLC)是实现自动化控制的核心技术之一。其作用是将输入信号转换为输出信号,以实现各种机械设备和生产过程的逻辑、顺序、定时、计数、算术运算等控制功能。掌握PLC逻辑控制基础,是成为自动化技术专家的第一步。

## 1.1 PLC的工作原理

PLC通过编程实现对输入信号的处理,然后根据逻辑控制程序输出相应的控制信号,以驱动外部执行器完成预定的操作。它主要包括硬件和软件两部分,其中硬件主要包括CPU、存储器、I/O模块等,软件则包括系统程序和用户程序。

## 1.2 PLC的主要功能

PLC不仅能够实现简单的逻辑控制,还能完成定时、计数、算术运算、数据传输和处理等功能。其内部的微处理器在接收到输入信号后,会按照预设的程序进行处理,并输出相应的控制信号。

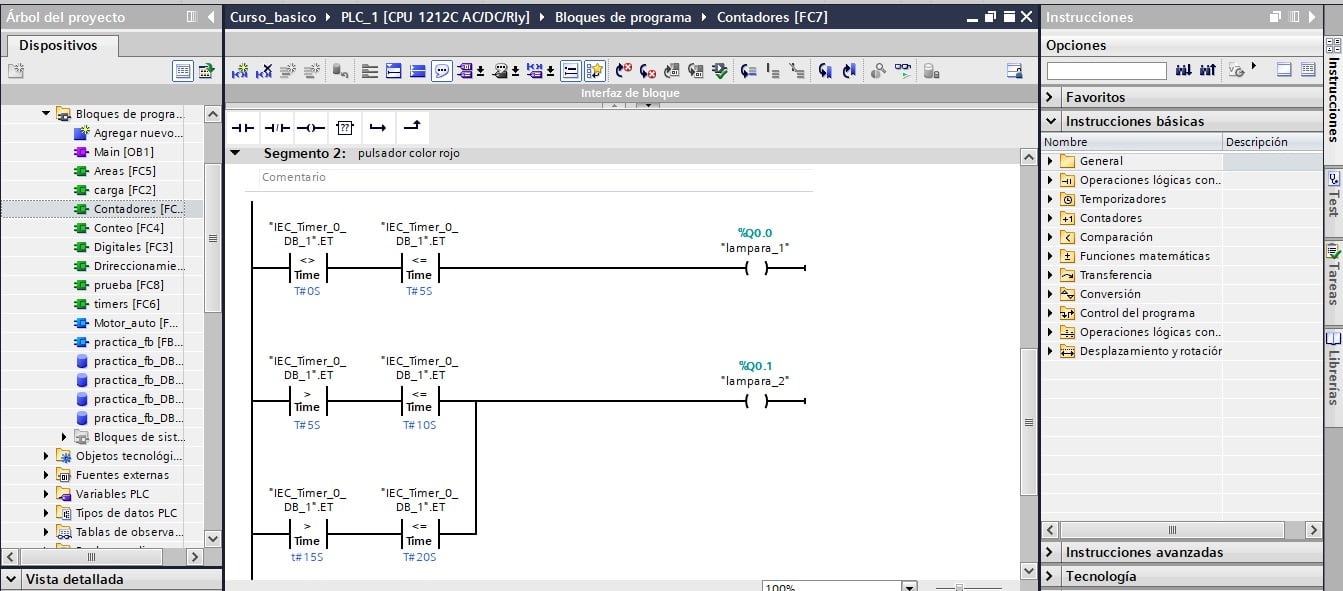

## 1.3 PLC的编程语言

PLC编程语言主要有梯形图、指令表、功能块图、结构化文本和顺序功能图等。梯形图因为其直观性,成为工业控制中最常用的编程语言之一。通过梯形图,工程师可以更简单直观地设计复杂的控制逻辑。

## 1.4 控制逻辑的实现

要实现一个控制逻辑,首先需要根据控制需求设计梯形图,并将其转换为PLC可识别的程序代码。然后,将这些代码加载到PLC的CPU中进行执行。在执行过程中,PLC会不断扫描输入信号并处理,以满足控制要求。

通过这些基础知识点的介绍,我们建立了对PLC逻辑控制的初步理解。在后续章节中,我们将具体探讨如何利用PLC来构建传送带控制系统,并逐步深入了解其高级控制技术及实际项目应用。

# 2. 传送带控制系统的构建

## 2.1 硬件选型与布局

### 2.1.1 PLC的选型

在构建传送带控制系统时,可编程逻辑控制器(PLC)是整个系统的核心。选择合适的PLC型号对于系统的稳定性和未来的可扩展性至关重要。在选择PLC时,需要考虑以下几个关键因素:

- **处理速度和容量**:系统需要处理的数据量以及是否需要处理复杂的控制逻辑。

- **I/O点数**:根据传感器、执行器数量以及信号类型来确定所需的输入输出点数。

- **通讯能力**:确定是否需要与上位机、其他PLC或智能设备通信。

- **环境适应性**:考虑控制柜安装环境,如温度、湿度、振动等因素。

- **未来扩展性**:考虑到可能的系统升级和扩展需求。

例如,对于一个简单的传送带系统,可能会选择一个具有固定I/O点数和标准通讯接口的中小型PLC。而复杂的系统可能需要一个模块化、高处理速度的大型PLC,且应具备以太网通讯能力以满足工业物联网(IIoT)的需求。

### 2.1.2 传感器与执行器的布局

在传送带控制系统中,传感器和执行器是实现精准控制的关键组件。传感器用于检测物料的位置、速度、重量等信息,而执行器则根据PLC发出的指令进行操作。在布局这些硬件时,应遵循以下原则:

- **传感精度与安装位置**:确保传感器安装于能够准确检测所需信息的位置,并且对环境因素如光线、震动等有良好的适应性。

- **冗余设计**:对关键信号采用冗余设计,以保证系统在部分传感器失效的情况下仍能正常工作。

- **执行器选择与布局**:执行器(如电机、气缸)需要根据控制需求选择适当的类型,并保证足够的动力输出以及精确的控制响应。

传感器和执行器的布局直接影响系统效率和稳定性。例如,使用光电传感器来检测物体到达特定位置,或使用接近开关来监控传送带的运行速度。在布局执行器时,应确保其动作协调与传送带运行逻辑一致,并考虑维护和更换的便利性。

### 2.1.3 硬件布局示例与逻辑分析

下面是一个传送带控制系统的硬件布局示例:

```

传送带 | PLC | 传感器 | 执行器

--------|-----|--------|--------

入口端 | | 光电传感器 | 启动按钮

传送区 | | 接近开关 | 电机

出口端 | | 光电传感器 | 停止按钮

```

在这个示例中:

- **入口端**,光电传感器用于检测物料是否到达传送带入口,当物料被检测到时,向PLC发送信号,并由PLC控制启动按钮启动传送带。

- **传送区**,接近开关用于监控传送带上的物料是否到达预设位置,根据这一信息,PLC可以控制电机的转速,实现物料的动态排序。

- **出口端**,光电传感器用于检测物料是否到达传送带的出口,当物料被检测到时,向PLC发送信号,PLC通过控制停止按钮停止传送带。

硬件布局必须与PLC的编程逻辑相配合。例如,传感器的信号需被精确地映射到PLC的输入端口,而PLC的输出指令也需准确地连接至对应的执行器。这样才能确保系统的正常运行。

## 2.2 PLC程序的基本结构

### 2.2.1 输入输出(I/O)配置

在传送带控制系统中,输入输出(I/O)配置是PLC程序编写的基础。I/O配置涉及到PLC输入模块和输出模块的配置,以及它们与传感器和执行器之间的接线。这里需要重点考虑几个方面:

- **输入模块配置**:根据所选用传感器的类型和数量配置PLC的输入模块。

- **输出模块配置**:根据控制需求,如控制电机的启动、停止等,配置PLC的输出模块。

- **接线策略**:设计合理的接线方案,以防止信号干扰,并便于维护和故障排查。

例如,一个传送带系统可能需要配置几个数字输入用于传感器信号接收,以及几个数字输出用于控制电机启停。接线时,应确保所有线路标识清晰,且遵循安全规范。

### 2.2.2 程序的模块化设计

模块化设计是PLC编程中的一种高效方式,它通过将复杂程序分解为小的、可管理的部分来简化编程工作。每个模块负责系统的一个特定功能,比如启动逻辑、停止逻辑、故障检测等。实现模块化设计时应注意:

- **独立功能模块**:确保每个模块专注于执行一个单一的功能。

- **模块间通信**:设计模块间通信的接口,确保信息流的畅通。

- **模块重用**:编写模块化代码时,尽可能使其能够适用于不同的应用,提高代码的可重用性。

例如,一个启动模块可能包含以下逻辑:

```plc

IF Start_Button_Pressed AND All_Sensors_Ready THEN

Start_Conveyor_Motor();

ELSE

Stop_Conveyor_Motor();

END_IF;

```

上述代码块演示了一个简单的传送带启动逻辑,其中启动和停止传送带电机的指令被封装在单独的模块中。模块间通信通过条件判断和执行指令来实现。

## 2.3 安全控制逻辑设计

### 2.3.1 紧急停止逻辑

紧急停止逻辑是传送带控制系统设计中不可或缺的安全要素。它确保在发生紧急情况时,系统能立即响应并采取措施。紧急停止逻辑的设计原则包括:

- **即时响应**:紧急停止按钮被激活时,系统必须能立即切断电源,停止所有动作。

- **优先级控制**:在所有控制逻辑中,紧急停止指令具有最高优先级。

- **故障诊断与记录**:紧急停止后,系统应记录故障信息,便于后续分析和排除。

紧急停止的实现可以通过硬件和软件双重保障。硬件上,紧急停止按钮直接连接至PLC的紧急停止输入端口;软件上,PLC程序中设置专门的监控逻辑,当检测到紧急停止信号时,立即执行停止指令。

### 2.3.2 过载保护逻辑

过载保护逻辑用于保护传送带免受由于电机过载或其他原因导致的潜在损害。设计过载保护逻辑时,应考虑以下要点:

- **过载检测**:采用电流传感器或过载继电器来检测电机负载是否超限。

- **保护措施**:在检测到过载时,自动采取如降低电机速度、停止电机运行等保护措施。

- **故障显示与报警**:通过指示灯或上位机显示过载报警,便于操作人员及时响应。

过载保护逻辑的实施可能涉及PLC对电流传感器信号的实时监测,并在检测到异常信号时执行相应的保护程序。例如,下面的代码块描述了过载保护的基本逻辑:

```plc

IF Motor_Current > Overload_Threshold THEN

Execute_Overload_Protection_Procedure();

END_IF;

```

上述代码展示了一个简单的过载保护逻辑,其中,当电机电流超过预

0

0