【Alphacam后处理】:稀缺资源!揭秘专家级后处理与CAD_CAM集成的黄金法则

发布时间: 2024-12-01 13:26:53 阅读量: 32 订阅数: 50

宝元系统alphacam 后处理

参考资源链接:[个性化Alphacam后处理指南:关键代码与功能解析](https://wenku.csdn.net/doc/6412b51dbe7fbd1778d41fe7?spm=1055.2635.3001.10343)

# 1. Alphacam后处理概述

在现代制造业中,从设计到成品的生产流程变得越来越精细和高效。在这其中,Alphacam作为一种强大的CAM软件,扮演着不可或缺的角色。Alphacam后处理是整个制造流程中将CAM软件设计的数据转化为机床可以理解和执行的机器代码的关键步骤。它确保了从概念设计到实体加工过程中数据的准确性和加工效率。

Alphacam后处理不仅仅是一个简单的数据转换过程,它还涉及到与机床控制系统的有效沟通,保证工具路径和材料加工指令的精确传递。因此,了解和掌握Alphacam后处理的基本原理和操作流程,对于提升数控加工质量和效率至关重要。

接下来的章节将深入探讨Alphacam后处理的核心理念,它的理论基础,以及如何定制和优化后处理器以适应特定的加工需求。通过对后处理流程的深入理解和实际应用,我们可以更好地控制制造过程,优化资源利用,并在竞争激烈的制造行业中保持领先地位。

# 2. Alphacam后处理的核心理念

### 2.1 后处理在CAM中的作用

在现代制造行业中,计算机辅助制造(CAM)系统是实现设计到生产的桥梁。后处理,作为这个过程中的关键环节,确保了从CAM系统生成的工具路径能被特定的数控机床(CNC)正确理解和执行。

#### 2.1.1 后处理定义与重要性

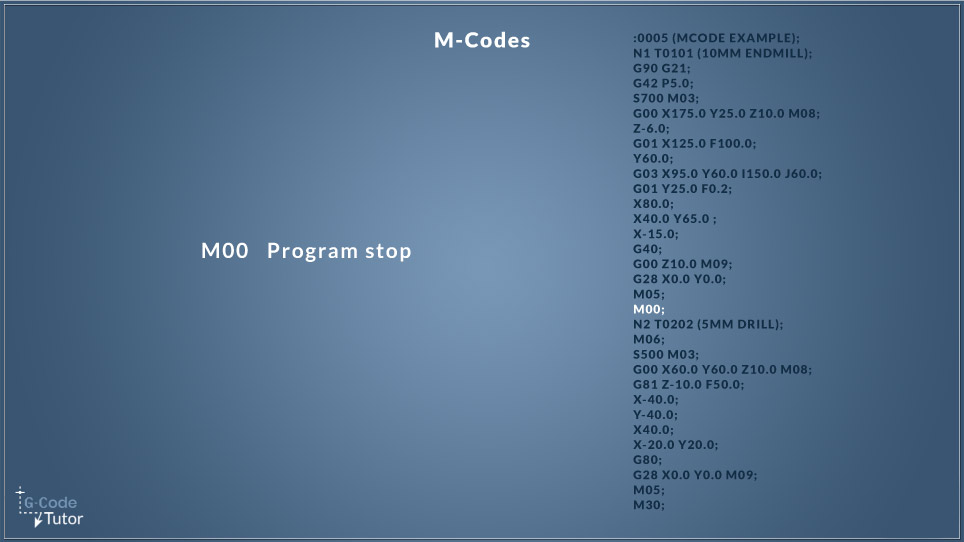

后处理是一种软件操作,负责将CAM软件中创建的工具路径转换为特定机床能理解的G代码。这个过程涉及将复杂的几何路径和加工参数转化为简洁的机器指令,是自动化生产流程中不可或缺的一环。后处理的重要性在于,它能够将设计意图准确无误地传达给机床,确保加工精度和效率。

```mermaid

graph LR

A[开始CAM设计] --> B[生成工具路径]

B --> C[执行后处理]

C --> D[转换为G代码]

D --> E[传输至CNC机床]

E --> F[生产零件]

```

#### 2.1.2 与机床控制系统的交互

每个数控机床都有其独特的语言和格式要求。后处理器与机床控制系统的交互是通过解析机床制造商提供的信息来完成的。这些信息通常以机床参数文件(MTF)的形式存在,后处理器利用这些参数来适配不同的机床和控制器。

### 2.2 后处理流程的理论基础

要了解后处理流程的理论基础,首先需要了解CAM数据是如何转换为机器代码的,以及后处理脚本的基本结构和关键要素。

#### 2.2.1 CAM数据到机器代码的转换

CAM数据到机器代码的转换是通过一系列算法来实现的。这个过程包括识别工具路径中的几何形状、计算工具的移动速度、确定每一步加工所需的切削参数等。整个转换流程依赖于后处理算法和规则的正确设定。

```mermaid

sequenceDiagram

participant C as CAM软件

participant P as 后处理器

participant M as CNC机床

C->>P: 生成工具路径

P->>P: 后处理算法应用

P->>M: 输出G代码

M->>M: 执行加工操作

```

#### 2.2.2 后处理脚本的基本结构

后处理脚本通常由多个部分组成,包括初始化部分、主循环、以及结束处理部分。每一部分都有特定的作用,例如初始化部分用于设置刀具和机器的初始状态,主循环负责生成实际的G代码指令,结束处理部分则确保加工过程的正确收尾。

```plaintext

初始化部分

主循环

- 刀具移动

- 切削参数设置

- 速度与进给率控制

结束处理部分

```

#### 2.2.3 后处理脚本的关键要素

后处理脚本的关键要素包含了多种参数和规则,如刀具路径指令、工具号、进给率、转速等。这些要素必须被后处理器正确解析,并转换为对应的机床代码。对于复杂曲面的加工,这些要素的定义更是精确,以保证加工质量。

### 2.3 Alphacam后处理器定制

Alphacam后处理器的强大之处在于其可定制性。针对不同机床和加工任务的需求,可以通过定制后处理来优化加工流程。

#### 2.3.1 定制化需求分析

定制化需求分析要求对加工对象、机床能力、以及加工精度要求进行全面评估。分析结果将指导定制后处理器的过程,确保最终的G代码完全符合特定加工要求。

#### 2.3.2 高级参数与规则的应用

在定制后处理器的过程中,高级参数和规则的应用是关键。这些规则允许操作者指定复杂的加工策略,如螺旋进给、过切补偿以及刀具路径优化等。通过这些高级功能,可以显著提升加工效率和产品质量。

通过本章节的介绍,我们了解到后处理在CAM系统中的核心作用,理论基础和定制化需求的必要性。在后续章节中,我们将探讨后处理技术在实践中的应用,如何与CAD/CAM集成以及高级技巧和未来展望。

# 3. 后处理技术在实践中的应用

## 3.1 工具路径与后处理

### 3.1.1 识别工具路径的需求

在数控编程中,工具路径决定了刀具的运动轨迹,它是确保加工精度与效率的关键因素。识别工具路径的需求包括理解加工件的几何特征、材料属性、以及所采用的机床和刀具类型。为了满足这些需求,程序员需要与设计师紧密合作,确保所生成的路径能够有效加工出设计所要求的形状。

### 3.1.2 实现工具路径的代码转换

工具路径生成之后,需要通过后处理器转换为机床能够理解的G代码。这一过程中,后处理器需处理路径数据中的各个参数,如刀具编号、切削速度、进给率、冷却液指令等。正确地转换这些数据对加工过程至关重要,任何错误都可能导致加工失败甚至损坏机床或工件。

```mermaid

graph TD

A[开始] --> B[生成工具路径]

B --> C[应用后处理模板]

C --> D[转换为G代码]

D --> E[传输至数控机床]

E --> F[完成加工]

```

### 3.2 机床配置与后处理

#### 3.2.1 机床配置文件的创建与编辑

机床配置文件包含了机床的具体参数和性能信息,这些信息对后处理器输出正确的G代码至关重要。后处理配置文件需要根据实际机床的规格进行创建和编辑,包括刀具库、换刀点位置、机床行程限制等。

#### 3.2.2 配置特定机床的要求

每种机床都有其独特的功能和限制,例如刀具长度、加工速度、以及可用的命令集。对于特定机床的要求,后处

0

0