RSLogix5000进阶之路:全面剖析PIDE指令

发布时间: 2024-12-16 09:45:09 阅读量: 32 订阅数: 23

RSLogix5000编程软件中PIDE指令的使用 AB PLC

参考资源链接:[RSLogix5000中的PIDE指令详解:高级PID控制与操作模式](https://wenku.csdn.net/doc/6412b5febe7fbd1778d45211?spm=1055.2635.3001.10343)

# 1. RSLogix 5000平台概述

在现代工业自动化领域,RSLogix 5000平台扮演着至关重要的角色。作为Rockwell Automation公司推出的一款先进的编程软件,它为工程师提供了一个灵活且功能强大的环境,以设计和部署基于Allen-Bradley ControlLogix控制系统的程序。该平台支持复杂的逻辑控制,数据处理,以及与其他Rockwell Automation产品的无缝集成,例如RSNetWorx和FactoryTalk。RSLogix 5000不仅适用于新的控制系统部署,也支持现有的RSLogix 500程序的升级和迁移。

## 1.1 RSLogix 5000的基本功能

RSLogix 5000提供了强大的编程工具集,包括梯形图、功能块图、指令列表和结构化文本等编程语言。这些语言不仅让工程师能够根据项目需求选择合适的编程方法,还能与其它自动化组件如输入/输出模块、执行器和传感器等进行高效通讯。用户界面直观,简化了程序的创建、测试和维护过程,这使得RSLogix 5000在自动化领域的普及和应用广泛。

## 1.2 RSLogix 5000在工业自动化中的应用

RSLogix 5000的适用领域极为广泛,从制造业到过程控制,从简单的机器控制到复杂的生产流程管理。它通过提供模块化的控制解决方案,让工程师能够轻松定制特定的自动化需求。其强大的网络功能支持工业网络协议,例如EtherNet/IP,为工业4.0的实现奠定了基础。RSLogix 5000让生产过程更加高效、安全,并且提高了生产质量,是推动工业自动化的关键技术之一。

# 2. PIDE指令的理论基础

## 2.1 PIDE指令的功能与原理

### 2.1.1 PIDE指令的概念解析

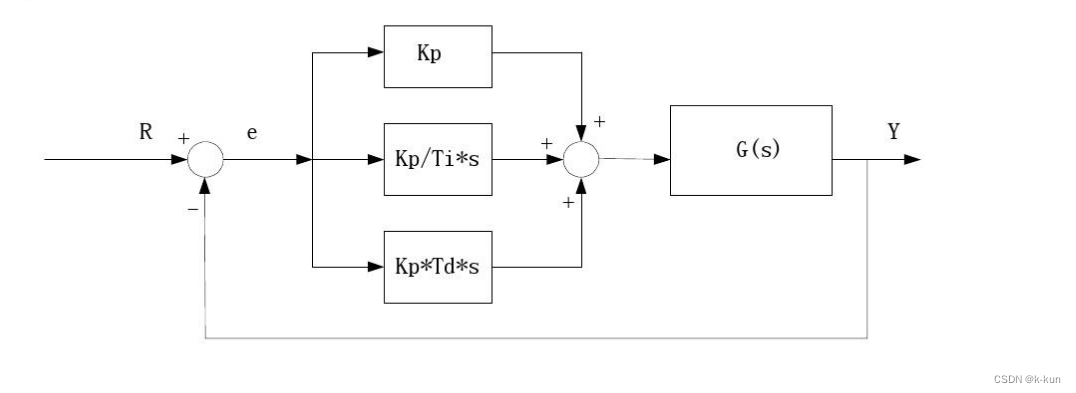

PIDE(比例-积分-微分-预测-动态补偿)指令是一种先进的过程控制算法,它扩展了传统PID(比例-积分-微分)控制的原理,增加了预测和动态补偿功能。PIDE指令在自动化控制系统中,尤其是在具有复杂动态特性的工业过程中,提供了一种更为精确和灵活的控制策略。它能够预测控制对象未来的行为,根据预测结果调整控制策略,实现更为精确的过程控制。

### 2.1.2 PIDE在过程控制中的作用

PIDE指令在过程控制中的作用主要体现在以下几个方面:

1. **提高控制精度**:通过对未来过程的预测,PIDE能够提前调整控制量,减少滞后效应,从而提高控制精度。

2. **增强系统鲁棒性**:动态补偿机制使得PIDE指令能够适应过程参数变化,提升系统对干扰的抵抗能力。

3. **改善系统响应性能**:与传统的PID相比,PIDE指令通过预测和补偿机制,能够更快地达到设定值,缩短系统响应时间。

## 2.2 PIDE指令与传统PID指令的比较

### 2.2.1 传统PID控制的局限性

传统PID控制器虽然结构简单、易于实现、调整方便,但存在一些固有的局限性:

1. **滞后效应**:由于工业过程本身具有一定的滞后特性,传统PID难以对未来的状态进行预测,从而导致控制响应滞后。

2. **过程变化适应性差**:当控制对象的动态特性发生变化时,传统PID控制器不能及时调整其参数,影响控制性能。

3. **控制参数整定困难**:对于复杂的非线性系统,传统PID控制器的参数整定非常困难。

### 2.2.2 PIDE指令的优势分析

PIDE指令针对传统PID的局限性进行了改进,其优势主要体现在:

1. **预测控制**:PIDE通过内部模型预测未来的系统行为,并据此进行提前调整,这有效减少了控制的滞后。

2. **动态补偿**:在响应过程中,PIDE能够根据模型误差动态调整控制量,使得系统能够更好地适应参数变化。

3. **参数自整定**:PIDE指令内置了自整定功能,能够根据实际过程特性的变化自动调整参数,从而提高控制效果。

## 2.3 PIDE指令参数详解

### 2.3.1 参数的基本设置方法

PIDE指令涉及多个参数,其设置方法和步骤如下:

1. **比例系数(P)**:决定系统对偏差的响应程度,需要根据系统特性调整到合适的值。

2. **积分系数(I)**:影响系统消除稳态误差的能力,积分时间越短,消除误差的速度越快。

3. **微分系数(D)**:对系统变化趋势的预测,有助于减少超调和振荡。

4. **预测参数**:包括预测模型参数和预测时间等,需要根据系统的动态特性进行设置。

5. **动态补偿参数**:用于调整系统对动态变化的适应性,通常需要根据现场数据进行调整和优化。

### 2.3.2 参数对控制效果的影响

不同参数设置对PIDE指令的控制效果产生显著影响:

1. **比例系数过大会导致超调**:如果比例系数设置过高,系统将对偏差过于敏感,可能会产生较大的超调,影响稳定性。

2. **积分系数影响系统稳定性和偏差消除**:合适的积分系数能够保证系统的稳定性和消除稳态误差,但过大会导致系统振荡。

3. **微分参数影响系统响应速度和抗振荡能力**:适当的微分参数有助于提高系统的快速响应能力和抗振荡能力,但过大会放大噪声影响。

4. **预测和动态补偿参数的设置决定了控制的未来行为和适应性**:这些参数需要根据实际过程特性进行精细调整,以达到最优的控制效果。

以上就是PIDE指令的理论基础,通过这些基础概念的深入理解,我们可以更好地应用PIDE指令来实现更精确的过程控制。接下来的章节中,我们将详细介绍PIDE指令的编程实践和高级应用,帮助读者从理论走向实践,深入掌握PIDE指令的使用技巧。

# 3. PIDE指令的编程实践

## 3.1 PIDE指令的编程环境配置

### 3.1.1 RSLogix 5000工程的创建与配置

在开始编程实践之前,我们需要先配置好RSLogix 5000编程环境。以下是创建和配置工程的基本步骤:

1. 打开RSLogix 5000软件,选择菜单栏中的“File”->“New Project”,打开项目创建向导。

2. 在项目向导中,输入项目名称,选择合适的PLC型号,并设置好项目保存路径。

3. 配置好项目后,通过“View”->“Communications”配置控制器与电脑的通信连接,选择相应的通信驱动和端口配置。

4. 确认无误后,点击“Finish”完成项目创建。

完成以上步骤后,你将获得一个全新的RSLogix 5000工程环境,可以开始添加PIDE指令并进行编程实践。

### 3.1.2 工程中PIDE指令的添加和配置

在工程创建和配置完成后,下一步是将

0

0