【制造业质量控制中的NI_Vision】:提高效率与精确度,深度应用案例分析

发布时间: 2024-12-26 21:37:11 阅读量: 17 订阅数: 10

vision.rar_C# VISION引用_C#引用NI_Vision_c# vision_ni vision

# 摘要

随着工业自动化与智能制造的发展,质量控制在制造业中扮演着日益重要的角色。本文首先概述了制造业质量控制的基本概念,随后深入探讨了NI_Vision技术的软件架构、图像采集与处理、视觉分析和质量检测的基础理论与实践应用。通过案例研究,本文展示了NI_Vision在电子元件检测、机械零件尺寸测量、产品追溯等不同制造业领域的成功应用。此外,本文还探讨了NI_Vision的高级应用,包括机器学习的集成、多传感器数据融合以及系统性能的优化与维护,为未来智能制造业的视觉系统发展趋势和质量控制策略提供了深刻见解。

# 关键字

制造业;质量控制;NI_Vision;视觉检测;自动化缺陷检测;多传感器融合

参考资源链接:[NI Vision for LabVIEW中文教程:从入门到精通](https://wenku.csdn.net/doc/83s3krtcaz?spm=1055.2635.3001.10343)

# 1. 制造业质量控制概述

在当今制造业的激烈竞争中,质量控制作为确保产品一致性和可靠性的关键环节,显得尤为重要。质量控制不仅关乎产品的性能和耐久性,更是提升客户满意度、保持品牌信誉的核心因素。一个高效的质量控制系统能够减少缺陷、降低成本,并通过准确的数据分析支持决策,推动企业走向卓越。在本章中,我们将探讨制造业质量控制的基本概念,追溯其在生产流程中的重要性,以及为实现高质量标准所采取的策略和方法。这将为理解后续章节中NI_Vision技术在质量控制中的具体应用奠定基础。

# 2. NI_Vision技术基础

### 2.1 NI_Vision软件架构与核心组件

#### 2.1.1 NI_Vision软件概述

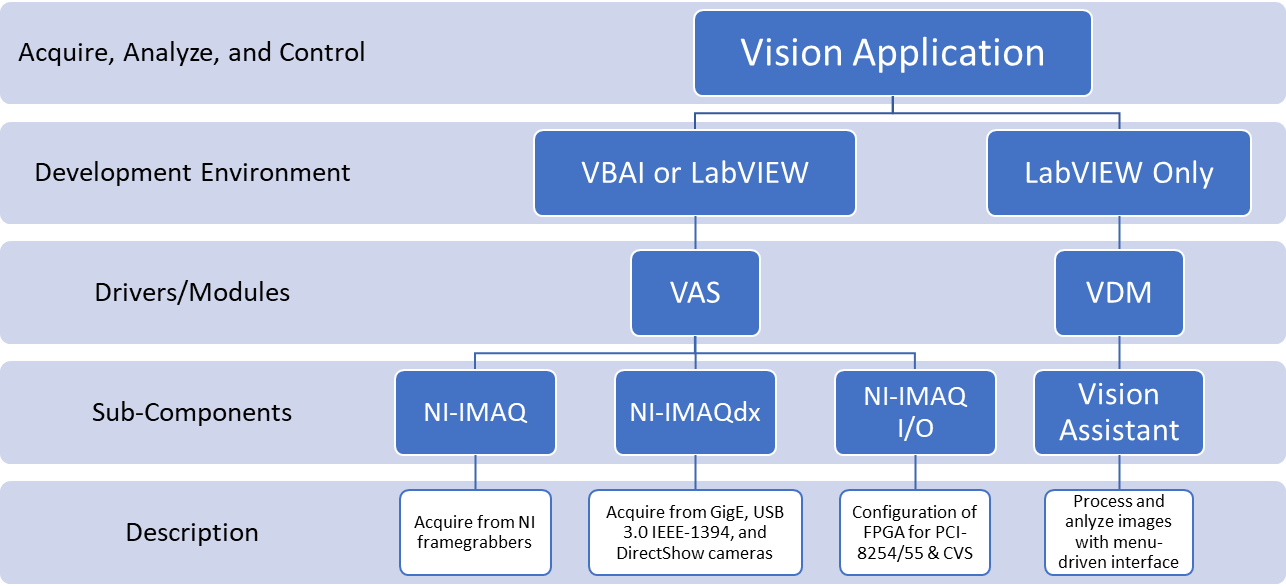

NI_Vision是National Instruments (NI)公司推出的一套专门用于视觉和图像处理的软件解决方案。它提供了从简单到复杂的图像采集、处理和分析的完整功能。作为工业视觉技术的重要组成部分,NI_Vision被广泛应用于制造业、科学研究以及安全监控等多个领域,尤其是在质量控制过程中扮演着关键角色。

NI_Vision的核心是基于LabVIEW图形化开发环境,它使得工程师能够在没有深厚编程基础的情况下,通过直观的图形化编程语言来设计和部署视觉应用。其软件架构是模块化的,这意味着用户可以根据需要灵活选择并使用各种功能模块,例如图像采集、处理、分析和显示。

#### 2.1.2 核心组件的功能与作用

NI_Vision的主要组件包括 NI Vision Assistant、NI Vision Development Module、NI Vision Runtime Engine等。

- **NI Vision Assistant** 是一个交互式的环境,用于快速开发视觉应用程序原型。它允许用户通过图形界面进行视觉任务的配置,并可以记录这些任务以供LabVIEW中进一步开发。

- **NI Vision Development Module** 提供了丰富的图像处理和分析函数库,包括但不限于图像预处理、特征提取、模式识别、形态操作和几何测量等。这个模块是实现复杂视觉应用的核心。

- **NI Vision Runtime Engine** 用于在独立环境中部署和运行视觉应用。无需LabVIEW环境即可运行,使得开发的应用可以直接部署到生产现场。

### 2.2 图像采集与处理基础

#### 2.2.1 图像采集设备的选择与配置

图像采集设备是进行视觉检测的第一步,其选择与配置直接影响到最终检测的准确性和效率。常见的图像采集设备包括工业相机、扫描仪和红外摄像头等。

选择图像采集设备时,需考虑其分辨率、帧率、感光元件类型、接口类型和兼容性等因素。例如,高分辨率相机适用于需要细节丰富的检测任务,而高速相机则适合动态场景中快速运动物体的捕捉。

配置过程通常包括相机设置(如曝光时间、增益等)、触发模式(软件触发、硬件触发等)和传输接口(如GigE、Camera Link、USB3 Vision等)的设定。这些参数需要根据具体的应用场景和性能要求进行调整。

#### 2.2.2 图像预处理方法

图像预处理是在图像分析之前对采集到的图像进行初步处理的过程,目的是提高图像质量,去除噪声,突出关键特征,为后续分析打下良好基础。常见的图像预处理方法包括:

- **灰度转换**:将彩色图像转换为灰度图像,简化计算过程。

- **滤波**:使用低通、高通、带通、带阻等滤波器去除噪声或平滑图像。

- **二值化**:通过设定阈值将图像中的像素点转换为黑或白两种颜色,便于提取轮廓。

- **形态学操作**:利用腐蚀、膨胀、开运算、闭运算等形态学操作对图像进行结构化处理。

### 2.3 视觉分析与质量检测基础

#### 2.3.1 图像分析技术

图像分析是视觉质量检测的核心环节,涉及将图像转换为可处理的数据,并从中提取有意义的信息。主要的图像分析技术包括:

- **特征提取**:从图像中提取形状、颜色、纹理等特征。

- **边缘检测**:确定图像中物体的边缘信息,用于后续的轮廓提取和尺寸测量。

- **模板匹配**:通过将已知形状的模板与目标图像进行匹配,实现定位和识别。

- **模式识别**:运用统计、机器学习等方法对提取的特征进行分类。

#### 2.3.2 质量检测的流程与方法

质量检测的流程通常包括以下步骤:

1. **图像采集**:使用相机或其他传感器设备获取待检测物体的图像。

2. **图像预处理**:增强图像质量,便于特征提取。

3. **特征提取与分析**:利用图像分析技术提取关键特征。

4. **判断与决策**:根据提取的特征与预设的标准或阈值进行比较,做出质量判断。

5. **输出结果**:将检测结果输出,用于后续的反馈控制或记录存档。

在质量检测中常用的方法有:

- **阈值检测**:对图像进行二值化处理,通过比较像素值来识别缺陷。

- **尺寸测量**:通过分析特征的几何属性来检测尺寸是否符合标准。

- **表面缺陷检测**:检查产品表面是否存在划痕、凹坑、污点等缺陷。

以上是第二章NI_Vision技术基础的详尽内容,接下来我们将深入第三章,探讨NI_Vision在质量控制中的应用实践。

# 3. NI_Vision在质量控制中的应用实践

## 3.1 自动化缺陷检测

自动化缺陷检测是NI_Vision技术在制造业质量控制中的一项重要应用。它通过自动化的图像采集和处理,对产品进行连续不断的监控,以发现任何可能的缺陷,如划痕、裂缝、尺寸不符等。

### 3.1.1 缺陷检测算法的实现

在实现自动化缺陷检测时,首先需要采集产品的图像,并使用图像处理算法来识别产品的缺陷。这通常包括几个步骤:图像预处理、特征提取、缺陷分类和决策。

下面是一个使用LabVIEW实现图像预处理的简单示例:

```labview

// 读取图像

Image = IMAQ ReadFile ("path_to_image")

// 转换为灰度图

GrayImage = IMAQ ColorImageToArray (Image)

GrayImage = IMAQ ArrayToImage (GrayImage)

// 应用高斯滤波减少噪声

FilteredImage = IMAQ GaussianFilter (GrayImage, Sigma, Interpolation, BorderSize)

// 边缘检测

EdgeImage = IMAQ Edge (FilteredImage, Method, Width, Sensitivity, Hysteresis)

// 结果显示

IMAQ Display (EdgeImage, "Result")

```

在这个代码块中,我们首先从指定路径读取一个图像文件,并将其转换为灰度图像。然后,应用高斯滤波器以减少噪声,并进行边缘检测以突出图像中的特征。最后,将检测结果在屏幕上显示。

**代码逻辑分析:** `IMAQ ReadFile`用于读取图像文件,`IMAQ ColorImageToArray`和`IMAQ ArrayToImage`用于在图像处理前后转换图像格式。`IMAQ GaussianFilter`和`IMAQ Edge`是LabVIEW的内置函数,分别用于图像的高斯平滑和边缘检测。

### 3.1.2 实际案例分析:电子元件检测

一个典型的应用场景是电子元件的自动化检测。在生产过程中,需要对电子元件进行快速、准确的检测以确保质量。使用NI_Vision技术,可以对电子元件的表面进行图像采集,然后应用上述的缺陷检测算法,以自动检测并分类缺陷。

接下来,通过一个表格展示电子元件检测过程中所使用的关键参数:

| 关键参数 | 描述 | 作用 |

|-----------------|---------------------------------|-----------------------------------|

| 分辨率 | 图像的像素密度 | 影响检测精度,越高检测越精细 |

| 光照条件 | 环境光线强度和颜色 | 影响图像质量,需保持一致以减少误检 |

| 检测速度 | 每小时检测元件的数量 | 决定检测效率,需匹配生产速度 |

| 缺陷分类准确性

0

0