51单片机PID算法性能测试与分析:揭秘调优与故障排除秘籍

发布时间: 2024-12-26 13:48:16 阅读量: 10 订阅数: 10

# 摘要

本文首先介绍了51单片机与PID算法的基本概念和理论基础,深入探讨了PID控制器的数学模型,包括比例、积分和微分环节,并分析了不同类型的PID控制策略及其参数整定方法。随后,本文重点阐述了PID算法在51单片机上的实现流程,涵盖了编程环境搭建、核心代码实现以及性能测试与优化。通过性能测试的关键指标分析,本文探讨了PID算法的性能优化策略,并通过故障排除案例分析来说明如何解决实际问题。最后,本文展望了PID算法在工业控制、智能化改进以及未来研究与发展趋势上的应用前景。

# 关键字

51单片机;PID算法;数学模型;控制策略;性能测试;优化策略;智能化应用

参考资源链接:[51单片机实现的位置式PID控制算法详解](https://wenku.csdn.net/doc/6412b708be7fbd1778d48da8?spm=1055.2635.3001.10343)

# 1. 51单片机与PID算法简介

## 1.1 51单片机的概述

51单片机,也称为8051微控制器,是微电子领域中经典的入门级单片机。由于其架构简单、成本低廉和普及度高,它广泛应用于电子产品的原型开发和教育实践。51单片机包含一个中央处理单元(CPU)、一定数量的RAM、ROM,以及各种输入/输出端口,可以用来实现多种控制和监测功能。

## 1.2 PID算法的含义

PID算法是一种常用于控制系统反馈环节的调节技术,由比例(P)、积分(I)和微分(D)三个参数构成,可实现精确控制输出以达到期望的系统性能。它广泛应用于工业自动化、机器人控制、飞行器稳定性控制等多个领域。

## 1.3 51单片机与PID算法的结合

结合51单片机和PID算法,工程师可以制作出具备精确控制能力的智能设备。由于51单片机的资源限制,实现在其上的PID算法需要精简与优化,但其简易性和可控性使其成为教学与实验的理想组合。在后续章节中,我们将深入了解PID算法的理论基础,以及如何在51单片机上实现、优化并测试PID算法。

# 2. PID算法理论基础

## 2.1 PID算法的数学模型

### 2.1.1 比例(P)环节的作用与调整

比例(Proportional)环节是PID控制中最直接的响应部分,通过对比设定值(SP)与过程变量(PV)间的差异(误差,e(t)),按比例生成控制作用,以减小这个误差。比例作用的大小与误差的大小成正比,误差越大,比例作用越强。

比例增益Kp是比例环节中的关键参数,它决定了比例作用的强弱。当Kp过高时,可能会导致系统响应过快,产生过大的超调和震荡;过低则可能使系统响应迟钝,难以及时减小误差。

```mathematica

u(t) = Kp * e(t)

```

其中,`u(t)` 是控制器的输出,`e(t)` 是当前误差,`Kp` 是比例增益。

通过合理调整Kp值,可以提高控制精度,缩短响应时间,但要注意避免过度调整带来的负面影响。

### 2.1.2 积分(I)环节的作用与调整

积分(Integral)环节主要负责消除稳态误差,即系统在长时间运行后仍存在的误差。积分项是误差信号随时间的累积,它能够对系统进行更深层次的控制。

积分增益Ki决定了积分作用的强度。当Ki较大时,积分作用更迅速,有助于快速消除稳态误差,但过大的积分作用可能使得系统变得不稳定,产生振荡。

积分项的表达式通常为:

```mathematica

I(t) = K_i \int_{0}^{t} e(\tau) d\tau

```

在实际应用中,为了防止积分饱和现象和提高算法稳定性,通常会采用带限幅的积分或积分分离策略。

### 2.1.3 微分(D)环节的作用与调整

微分(Derivative)环节则是对误差变化趋势的预测,可以预测误差的未来走向,并提前进行控制,以防止系统过度反应而产生过大的超调。

微分增益Kd是控制微分作用强度的关键参数。通过合理调整Kd可以增强系统的阻尼,使系统更加稳定。

微分项的表达式为:

```mathematica

D(t) = Kd * \frac{d}{dt}e(t)

```

其中,`D(t)` 是微分项,`e(t)` 是误差信号,`Kd` 是微分增益。

在微分环节中,为了避免由于噪声引起的微分信号过于敏感,通常需要对误差信号进行适当的滤波处理。

## 2.2 PID控制策略的分类与选择

### 2.2.1 连续PID控制

连续PID控制是一种传统的控制策略,其控制动作是基于误差信号的连续变化而连续执行的。在模拟控制系统中,连续PID控制器的响应是平滑且连续的。

连续PID控制器由模拟电路或专用硬件构成,因此它能够以非常高的速度实时处理信号,无需进行周期性的采样与处理。

连续PID控制适用于那些对实时性要求非常高,且模型较为简单、易于实现控制的场合。

### 2.2.2 离散PID控制

随着数字技术的发展,离散PID控制成为当前应用最为广泛的控制策略。在这种策略下,控制器的计算是基于采样时刻点上误差信号的离散值进行的。

离散PID控制器的每个控制周期需要计算一次控制量,这种方式便于利用数字处理器(如微控制器)来实现。PID算法的离散化实现是通过差分方程来近似连续PID控制的作用。

离散PID控制的优点包括可以适应不同的采样速率,易于实现复杂的控制算法,以及便于与数字技术集成。它适用于各种自动化控制系统,特别是在计算机控制系统中。

### 2.2.3 预测PID控制

预测PID控制是一种在经典PID基础上发展起来的先进控制方法。与传统PID控制相比,预测PID不仅利用当前误差信息,还结合系统的动态特性来预测未来的系统行为。

预测PID控制通过建立系统的数学模型,使用模型对未来一段时间内的输出进行预测,并结合未来设定值的变化,来预先调整控制作用,从而优化系统的动态性能。

这种方法在处理非线性、时变或大时滞系统时,能够提供比传统PID更好的控制性能。预测PID控制因其在某些应用中显示出的优异性能,被越来越多地用于解决复杂系统的控制问题。

## 2.3 PID参数整定方法

### 2.3.1 传统整定方法

传统上,PID参数整定通常采用一些经验法则和简化方法,如Ziegler-Nichols方法、Cohen-Coon方法等。这些方法通常通过试验和观察系统的响应来确定PID参数。

Ziegler-Nichols方法是一种经典且广为流传的参数整定方法,分为开环和闭环两种情况。在开环方法中,通过输入一个单位阶跃信号到系统,观察系统的响应来确定Kp和Ti的值;闭环方法则基于系统闭环响应来确定三个参数。

这些传统方法尽管简便易行,但往往需要试错,且整定结果可能并非最优,需要进一步的微调才能满足实际应用需求。

### 2.3.2 智能整定方法

随着人工智能技术的发展,智能优化算法被用于PID参数的整定。这包括遗传算法、粒子群优化、神经网络以及模糊控制等方法。

智能算法通过模拟自然选择、群体协同等自然现象,来自动寻找最佳的PID参数组合,避免了传统方法可能的试错和主观判断。

例如,模糊控制可以通过模糊规则来确定PID参数,神经网络可以通过学习系统的动态特性自动调整PID参数。这些方法往往能够快速找到较优的参数组合,适应性更强,对于复杂的控制问题尤为有效。

智能整定方法通常需要更多的计算资源,但随着计算能力的提高,这些方法逐渐成为现代控制系统参数优化的首选方式。

PID算法作为控制系统中最常见的控制策略,它的理论基础和参数整定是实现有效控制的核心。在下一章中,我们将探讨PID算法在51单片机上的实现,以及如何在实际硬件平台上进行编程和调试。

# 3. PID算法在51单片机上的实现

## 3.1 51单片机的编程环境与开发工具

### 3.1.1 开发环境的搭建

在51单片机上实现PID算法之前,首先需要搭建合适的编程环境。对于51单片机而言,通常选择Keil uVision作为开发工具。Keil是一个集成开发环境(IDE),专门用于8051系列单片机的软件开发,支持从汇编语言到高级C语言的多种编程语言。

1. **安装Keil uVision**:从Keil官网下载最新版本的安装包,并根据提示完成安装。安装过程中,可以选择需要支持的微控制器系列,这里选择与51单片机兼容的系列。

2. **创建新项目**:打开Keil uVision后,创建一个新的工程,并命名为“PID_51”。选择正确的设备型号,比如常见的AT89C51或其它51系列单片机。

3. **配置工程设置**:在工程中配置编译器选项,例如优化等级和定义预处理器符号,以便于代码的编译和调试。

4. **添加源文件**:在工程中创建或添加C语言源文件(.c)和汇编源文件(.asm)。通常,PID算法的实现会用C语言编写,因此至少需要一个C文件。

5. **配置仿真器**:根据使用的开发板或仿真器,配置仿真环境。如果使用硬件仿真器,需要确保驱动安装正确,并在Keil中正确设置仿真器的连接。

通过以上步骤,可以搭建起适合51单片机编程的开发环境,并创建一个新项目,为编写和测试PID算法做好准备。

### 3.1.2 硬件连接与调试准备

在软件环境搭建完成后,接下来进行硬件的连接和调试准备:

1. **硬件选择**:选择适合的51单片机和外围电路组件。为实现PID算法,可能还需要包括A/D转换器、D/A转换器、传感器和执行器等。

2. **电路设计**:基于51单片机设计电路图,并使用面包板或PCB进行搭建。电路设计需要考虑到功率、信号传输和防护等要素。

3. **外围设备连接**:将传感器连接到51单片机的输入端口,并确保执行器连接到相应的输出端口。对于需要模拟信号处理的部分,使用A/D和D/A转换器将信号转换为适合单片机处理的数字形式。

4. **调试工具准备**:准备调试工具,如逻辑分析仪、多用表、示波器等,用于观察和分析单片机的运行状态。

5. **软件调试**:在Keil中加载编译好的程序到单片机中,并开始初步的软件调试。利用Keil的仿真器进行断点调试、单步执行等操作,观察程序的运行是否符合预期。

完成上述步骤后,硬件环境和软件环境都已准备完毕,可以开始PID算法的编码实现。

## 3.2 PID算法的编码实现

### 3.2.1 编程语言的选择与环境配置

选择合适的编程语言是实现PID算法的第一步。由于51单片机的资源有限,C语言因其代码效率和可移植性的特点,通常是更合适的选择。在Keil中创建一个新的C源文件,并配置好相关的环境参数,以便于代码的编写和编译。

### 3.2.2 PID算法的核心代码实现

PID算法的核心代码实现需要考虑如何在有限的资源下高效地执行。代码的关键在于如何通过简单的运算来实现P、I、D三个环节的控制。

```c

#include <REGX51.H>

// PID参数结构体

typedef struct {

float Kp; // 比例系数

float Ki; // 积分系数

float Kd; // 微分系数

float pre_error; // 上一次的误差

float integral; // 误差积分

} PID;

// PID算法实现

float PID_Calculate(PID *pid, float setpoint, float pv) {

// 计算偏差

float error = setpoint - pv;

// 积分项累加

pid->integral += error;

// 计算微分项

float derivative = error - pid->pre_error;

// 计算输出

float output = (pid->Kp * error) + (pid->Ki * pid->integral) + (pid->Kd * derivative);

// 更新误差

pid->pre_error = error;

// 返回控制量

return output;

}

```

上述代码段展示了PID算法的一个简单实现。在函数`PID_Calculate`中,传入PID参数结构体、设定值`setpoint`和过程值`pv`,计算出控制量。其中`Kp`、`Ki`、`Kd`分别为PID的三个参数,`pre_error`用于存储上一次的误差,`integral`用于存储误差积分。

### 3.2.3 代码的优化与内存管理

由于51单片机资源有限,代码的优化和内存管理尤其重要。优化要点包括减少浮点运算、循环优化、减少变量存储空间等。此外,合理使用内存,避免内存泄漏,确保程序的稳定运行。

```c

// 对浮点数进行定点数处理

#define KP 100 // 比例系数定义为整数

#define KI 20 // 积分系数定义为整数

#define KD 10 // 微分系数定义为整数

// 定点数版本PID算法实现

int PID_Calculate(PID *pid, int setpoint, int pv) {

// 定点数计算过程...

// 返回控制量为整数

return output;

}

```

通过将浮点数转换为整数进行计算,可以显著减少对单片机资源的占用,同时提升运算速度。此外,还应考虑避免使用递归函数、使用位操作等优化策略。

## 3.3 PID算法的调试与测试

### 3.3.1 实时调试技巧

对于51单片机上的PID算法实现,使用Keil的调试器进行实时调试是常见的方法。通过设置断点、观察变量变化等手段,可以有效地找出代码中的逻辑错误和潜在问题。

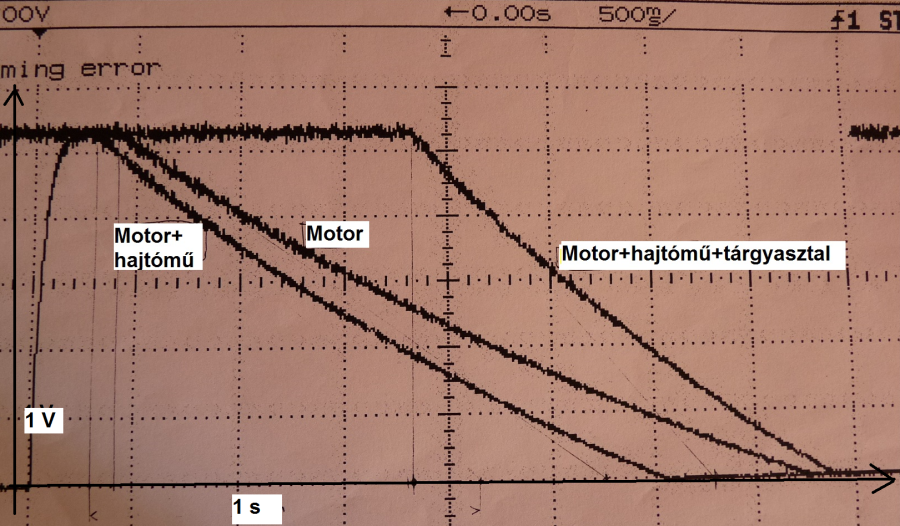

### 3.3.2 性能测试方法

性能测试是评估PID算法实现效果的重要步骤。测试方法包括但不限于:

- **阶跃响应测试**:通过给定一个阶跃信号,观察系统的响应情况,检查上升时间和超调量。

- **稳态误差分析**:在持续给定一个固定值的情况下,观察系统输出与期望值之间的差值。

- **干扰响应测试**:对系统施加干扰信号,观察系统的恢复能力。

### 3.3.3 结果分析与调整

根据测试结果,分析PID算法的性能表现,包括误差大小、响应速度、超调量、振荡情况等。根据分析结果调整PID参数,如增大或减小P、I、D值,以达到更优的控制效果。

本章节深入讲解了在51单片机上实现PID算法的整个过程,包括开发环境的搭建、硬件连接、核心代码编写、性能测试等关键步骤。通过本章节的学习,读者应能对如何在资源有限的微控制器上实现PID控制有一个全面而深入的了解。

# 4. PID算法性能测试与分析

## 4.1 性能测试的关键指标

### 4.1.1 稳态误差分析

在控制系统中,稳态误差是指系统输出与期望值之间存在恒定差值的情况,它直接关系到控制系统的稳定性和精度。对于PID控制器来说,通过调整比例、积分、微分三个参数可以对系统的稳态误差进行有效控制。

比例增益(Kp)主要影响系统的响应速度和稳态误差的大小。在实际应用中,如果Kp设置得过高,会导致系统响应迅速但振荡也大,从而增加稳态误差;如果Kp过低,系统响应慢,稳态误差也会变大。

积分环节的作用是消除稳态误差。积分系数(Ki)越大,消除稳态误差的能力越强,但过大的Ki可能会引起系统的过冲和振荡。

微分环节是对系统误差变化率的响应。微分系数(Kd)能够改善系统的动态性能,但过大的Kd会增加噪声敏感性,对稳态误差的改善作用有限。

稳态误差的测试需要在系统进入稳定状态后,记录系统输出与期望值之间的差值,计算其平均值。在实际操作中,可以通过设置不同的参考值,反复进行稳态测试,然后根据误差大小进行PID参数调整。

### 4.1.2 动态响应特性

动态响应特性描述了系统对于输入信号变化的响应速度和稳定性,是衡量控制系统性能的重要指标。PID控制器的动态特性可以通过以下几个方面来评估:

- 上升时间(Rise Time):从输出达到最终稳态值的10%开始到达到90%所需的时间,反映了系统的快速响应能力。

- 峰值时间(Peak Time):系统输出达到第一个峰值的时间,反映了系统超调的严重程度。

- 调整时间(Settling Time):系统输出首次进入并维持在最终稳态值±5%(或指定范围内)所需的时间,反映了系统稳定所需的时间。

- 超调量(Overshoot):系统输出达到峰值时超过稳态值的最大百分比,直接关联系统的振荡程度。

动态性能的测试通常需要通过施加阶跃响应、正弦波响应或随机信号来完成。在实际测试中,可以使用示波器、数据采集设备等工具记录输出波形,并分析上述指标。

### 4.1.3 鲁棒性测试

控制系统在面对外界干扰或内部参数变化时,能够保持性能稳定的能力被称为鲁棒性。对于PID控制器来说,鲁棒性测试需要考察系统在以下条件下的表现:

- 参数变化:模拟系统参数(如PID参数、对象模型参数)在一定范围内变化,观察系统性能是否能够保持稳定。

- 负载变化:模拟负载变化,比如电机负载增加或减少,检测系统响应和调节能力。

- 干扰信号:向系统中加入外部干扰信号,如噪声、电磁干扰等,测试系统对干扰的抵抗能力。

进行鲁棒性测试时,通常会先设定一个稳定工作的参数集合,然后逐步引入干扰或变化因素,通过观察输出的变化来判断系统的鲁棒性。

```mermaid

graph LR

A[开始测试] --> B[设定初始参数]

B --> C[施加干扰或变化]

C --> D[记录输出变化]

D --> E[分析系统鲁棒性]

E --> F[调整参数或设计]

F --> G[重复测试直至满足条件]

```

通过以上性能测试关键指标的深入分析,我们可以进一步探讨PID算法的性能优化策略,以及如何在面对实际问题时进行故障排除。

## 4.2 性能优化策略

### 4.2.1 参数自适应调整

由于被控对象的特性可能随时间和环境发生变化,传统的固定PID参数很难适应这种变化,因此参数自适应调整变得尤为重要。自适应调整可以根据系统性能实时调整PID参数,从而达到最优控制效果。

自适应控制方法有很多,比如模型参考自适应控制系统(MRAS)、自校正控制器(STC)等。这些方法的核心思想是在控制过程中实时估计模型参数,根据估计结果调整PID参数。

例如,自适应算法可以通过检测系统输出的变化来估计当前的系统动态特性,并据此调整PID参数。下面是一个简单的自适应调整算法的伪代码示例:

```c

// 伪代码示例

initialize_parameters(P, I, D);

while (system_is_running) {

current_error = desired_output - actual_output;

error_rate = change_in_error / time;

// 自适应调整参数

P = P + alpha * current_error;

I = I + beta * integral_of_error;

D = D + gamma * derivative_of_error;

// 更新输出

new_output = P + I + D;

// 等待下一个采样周期

wait(sampling_period);

}

```

在这个例子中,`alpha`、`beta`和`gamma`是自适应调整中的学习率,用于调节参数`P`、`I`和`D`的变化速率。

### 4.2.2 限制条件的设置

在PID控制器中设置限制条件是必要的,它可以防止系统进入不稳定状态,避免由于参数设置不当引起的潜在损害。限制条件通常包括输出限制、积分饱和限制和微分滤波器。

输出限制是为了防止控制器输出值超出了执行器或被控对象的工作范围。积分饱和限制用于避免积分项过大导致积分风暴。微分滤波器可以减少微分项对噪声的敏感性。

### 4.2.3 异常检测与处理

在控制系统中,异常情况是不可避免的,因此进行有效的异常检测与处理对于保证系统正常运行至关重要。异常检测可以通过设置阈值来实现,如:

- 输出超出设定范围

- 输入信号发生突变

- 系统响应速度变慢或停止响应

一旦检测到异常,系统应该执行预定的异常处理程序,如输出错误信息、报警、自动调整到安全模式或执行紧急停机程序。异常处理程序需要根据实际应用场景来设计,确保最大程度上保护设备和人员安全。

## 4.3 故障排除案例分析

### 4.3.1 常见问题及排查方法

在实际应用中,PID控制系统可能会遇到多种故障和问题,下面列举了一些常见的问题及相应的排查方法:

- **输出响应缓慢**:检查PID参数设置是否合理,是否存在积分饱和现象,或者被控对象本身动态响应就较慢。

- **系统振荡**:分析系统是否对输入信号过于敏感,调整Kp、Ki和Kd参数,或者增加滤波器减少噪声干扰。

- **超调过大**:调整Kp值降低,增加Ki值以加快消除稳态误差,或者调整系统设计以减少惯性。

- **系统无法稳定**:检查PID算法是否正确实现,是否存在错误的参数设置或者硬件故障。

故障排查过程中,可以采用逐步排除法,先从硬件检查开始,然后是软件逻辑的检查,最后是对系统参数进行微调。

### 4.3.2 硬件故障的影响分析

硬件故障可能包括传感器故障、执行器故障、连接线路故障等。这些故障会直接影响到PID控制系统的性能和可靠性。

- **传感器故障**:如果传感器不能准确测量过程变量,将导致控制器不能正确地获取反馈信息,从而影响控制效果。

- **执行器故障**:执行器的故障会导致控制器输出无法准确地影响被控对象,产生控制偏差。

- **连接线路故障**:线路故障可能会造成数据传输错误或延迟,进而影响控制决策的实时性和准确性。

硬件故障的排查需要依赖于系统的维护经验和必要的测试设备,如多用表、示波器等。

### 4.3.3 软件故障的调试技术

软件故障通常涉及算法实现错误、程序逻辑缺陷、系统配置不当等问题。调试软件故障时,可以采用以下技术:

- **代码审查**:检查代码逻辑,验证算法实现是否符合预期。

- **单元测试**:对单个功能或模块进行测试,确保其在特定输入下能够产生正确的输出。

- **集成测试**:在多个模块组合在一起工作时,测试它们协同工作的能力。

- **系统测试**:模拟实际运行环境,测试整个系统在各种条件下的表现。

在实际调试过程中,需要记录详细的测试结果,分析错误日志,逐步缩小问题范围,最终定位并解决问题。

以上内容详细介绍了PID算法性能测试的关键指标和优化策略,并通过故障排除案例分析来进一步理解如何在实际环境中应用PID算法。通过对这些内容的深入学习和实践,可以有效地提升PID控制系统的性能和可靠性,使其更好地满足各种控制需求。

# 5. PID算法应用扩展与未来趋势

随着技术的发展和工业自动化的深入,PID算法已经成为了控制理论中的一个重要组成部分。本章将介绍PID算法在工业控制中的应用扩展,并探索其智能化改进与创新应用,最后探讨PID算法的研究与发展趋势。

## 5.1 工业控制中的PID应用

PID控制器广泛应用于工业控制领域,特别是在自动化生产线中,它能够确保生产过程的稳定性与精确性。

### 5.1.1 自动化生产线的控制实例

自动化生产线通常涉及到温度控制、速度控制、压力控制等多个环节。在温度控制场景中,PID控制器能够根据设定的温度目标,实时调整加热或制冷设备的功率输出,以保证温度稳定在设定值。例如,在食品加工过程中,对于温度的精确控制将直接影响产品质量和安全。

```mermaid

graph TD

A[开始] --> B[温度设定]

B --> C[PID控制器]

C --> D[执行机构]

D --> E[加热/制冷设备]

E --> F[反馈]

F --> C

G[温度超出设定范围] --> H[调整PID参数]

H --> C

```

上图展示了温度控制的基本流程,包括PID控制器在其中的作用。

### 5.1.2 高级PID控制技术的运用

高级PID控制技术如多变量PID控制、模型预测控制等,在一些复杂的应用场合中也开始发挥着作用。例如,在化工流程控制中,多变量PID能够同时处理多个相关联的控制变量,从而实现更精细的控制效果。

## 5.2 智能化改进与创新应用

随着人工智能与大数据技术的发展,PID算法的智能化改进与创新应用开始成为热点。

### 5.2.1 基于AI的PID控制算法

人工智能尤其是机器学习在数据模式识别方面的优势,可以与PID控制结合起来,形成基于AI的PID控制算法。通过分析历史控制数据,AI模型可以预测系统的动态行为,并自动调整PID参数,实现更加智能化的控制。

### 5.2.2 云平台与大数据支持下的PID控制

云平台与大数据技术的引入,为PID控制提供了更多的可能性。通过在云平台上部署PID控制器,可以实现远程监控和优化控制策略。同时,大数据分析可以帮助我们从海量数据中挖掘出控制过程中的模式和趋势,优化控制效果。

## 5.3 PID算法的研究与发展趋势

PID控制算法虽然历史悠久,但其研究从未停滞不前。新的研究热点和未来发展的方向值得关注。

### 5.3.1 当前研究的热点问题

当前PID控制算法的研究热点包括但不限于:如何在非线性和不确定性系统中提高PID控制的性能、如何利用机器学习等智能技术提升PID控制的智能化水平,以及如何在分布式控制系统中实现高效的PID控制。

### 5.3.2 未来发展的可能方向

在可预见的未来,PID算法可能会与量子计算、边缘计算等前沿技术结合,进一步提高控制精度和效率。此外,随着物联网技术的发展,智能设备之间的互操作性将推动PID算法向更复杂、更智能的方向发展。

以上章节深入探讨了PID算法在工业控制中的扩展应用,智能化改进,以及当前和未来的研究趋势。随着技术的不断进步,PID算法将继续在控制理论中扮演重要角色,并在新的应用领域展现其独特优势。

0

0