【深度解析】:工业视觉检测技术架构全攻略,图像采集到结果分析无死角

发布时间: 2025-01-09 08:00:55 阅读量: 30 订阅数: 9

# 摘要

随着自动化和智能制造的迅速发展,工业视觉检测技术变得越来越重要。本文全面概述了工业视觉检测技术的基础知识、图像采集技术、图像预处理与增强方法、特征提取与模式识别算法,以及检测算法的实现与优化。详细介绍了图像采集设备工作原理、图像采集过程的关键参数以及系统集成的优化策略,阐述了图像预处理和增强技术在提升图像质量方面的重要性。此外,探讨了不同的特征提取方法和模式识别算法,包括机器学习和深度学习框架在工业视觉检测中的应用。最后,分析了检测算法的实际案例,并讨论了系统集成和结果分析中的数据管理和质量控制方法。本文旨在为工程技术人员提供工业视觉检测技术的综合指导和应用参考,推动该领域技术进步和实际应用的深化。

# 关键字

工业视觉检测;图像采集;图像预处理;特征提取;模式识别;系统集成

参考资源链接:[工业AI视觉检测:从理想到现实的发展与挑战](https://wenku.csdn.net/doc/4ogjkxdua4?spm=1055.2635.3001.10343)

# 1. 工业视觉检测技术概述

工业视觉检测技术是现代制造业中不可或缺的一部分,它利用计算机视觉系统模拟人类视觉功能,从图像中提取信息,以此实现对产品或生产过程的非接触式自动检测。这一技术通过图像采集、预处理、特征提取、模式识别等多个环节,对产品质量进行精确控制,提高生产效率和成品率。随着人工智能和机器学习技术的快速发展,工业视觉检测正朝着更加智能化、自动化和高精度的方向不断进步,对于提升工业自动化水平和产品质量具有革命性的影响。

# 2. 图像采集技术基础

在工业视觉检测中,图像采集技术是整个流程的起始点,也是后续处理的基础。本章将详细介绍图像采集设备的工作原理、关键参数,以及如何进行图像采集系统的集成与优化。

## 2.1 图像采集设备的工作原理

图像采集设备主要由相机传感器和光学成像系统组成,它们共同工作,将实际物体的光学图像转化为数字信号。

### 2.1.1 相机传感器技术

相机传感器是图像采集设备的核心部件,它决定了图像的质量和设备的性能。常用的相机传感器包括CCD(Charge-Coupled Device)和CMOS(Complementary Metal-Oxide-Semiconductor)。

```markdown

| 传感器类型 | 特点 | 应用场景 |

| --- | --- | --- |

| CCD | 光电转换效率高,图像质量好 | 高端工业摄影、医疗成像 |

| CMOS | 速度快,成本低 | 普通工业检测、安防监控 |

```

传感器的关键技术参数包括像素大小、分辨率、灵敏度和信噪比等。它们共同影响最终采集到的图像质量。

### 2.1.2 光学成像系统与分辨率

光学成像系统由镜头和相关光学元件组成,主要负责将物体的光学图像聚焦到传感器上。光学系统的质量直接影响成像清晰度和图像分辨率。

```mermaid

graph LR

A[物体] --> B[镜头]

B --> C[传感器]

C --> D[数字图像]

```

图像分辨率是指成像设备在单位长度内能分辨的最小线条或点的数量,通常用每英寸多少线(LPI)或像素(PPI)来表示。

## 2.2 图像采集过程中的关键参数

在图像采集过程中,需要对多个参数进行精确控制,以确保图像质量和采集效率。

### 2.2.1 曝光时间和光圈控制

曝光时间是指相机传感器暴露在光线中的时间长度。合适的曝光时间能够平衡图像的亮度和细节。

```code

// 示例代码块:设置曝光时间

void SetExposureTime(int timeMiliseconds) {

// 设置相机参数代码逻辑

}

```

光圈控制影响通过镜头到达传感器的光线量。较大的光圈允许更多光线进入,适用于光线不足的环境。

### 2.2.2 帧率和图像传输接口

帧率是指每秒钟可以捕获的图像帧数。高帧率适合动态物体的检测和跟踪。

```markdown

| 帧率(fps) | 应用场景 |

| --- | --- |

| 15-30fps | 普通工业检测 |

| 60fps及以上 | 高速生产线检测 |

```

图像传输接口负责将采集到的图像数据传输到计算机或处理器。常用的接口有GigE、USB3.0、Camera Link等。

## 2.3 图像采集系统的集成与优化

图像采集系统通常需要与多种设备和软件集成,并根据应用需求进行优化以提升性能。

### 2.3.1 系统集成要点

系统集成涉及硬件设备之间的兼容性、数据传输的稳定性和实时性。

```markdown

| 集成要点 | 说明 | 注意事项 |

| --- | --- | --- |

| 设备兼容性 | 确保所有设备的接口和协议匹配 | 检查驱动程序和固件版本 |

| 数据传输 | 选择合适的传输接口和协议以保证数据完整性 | 避免传输过程中的数据丢失 |

```

### 2.3.2 图像质量提升策略

通过调整相机参数、优化光学成像系统或应用图像预处理算法来提升图像质量。

```code

// 示例代码块:调整相机参数提升图像质量

void ImproveImageQuality() {

SetExposureTime(5); // 设置合适的曝光时间

AdjustAperture(3.5); // 调整光圈大小

ApplyImageFilter(); // 应用图像滤波预处理

}

```

本章节介绍了图像采集技术基础,从工作原理到系统集成与优化,涵盖了工业视觉检测中图像采集的关键知识点。理解这些基础知识是进行后续图像处理和分析的重要前提。

# 3. 图像预处理与增强

## 3.1 常用的图像预处理技术

### 3.1.1 噪声过滤与降噪方法

在图像采集过程中,不可避免地会引入噪声,噪声会影响后续处理的准确性和效率。图像噪声主要来源于传感器的热噪声、电子线路噪声或光照不稳定等因素。常用的降噪方法有邻域平均法、高斯滤波、中值滤波、双边滤波等。

#### 高斯滤波

高斯滤波是一种线性平滑滤波器,对服从正态分布的噪声有很好的抑制效果。它通过用像素点的加权平均来替代像素点的值,权重由高斯函数决定。

```python

import cv2

import numpy as np

# 读取图像

image = cv2.imread('noisy_image.jpg')

# 应用高斯滤波降噪

blurred = cv2.GaussianBlur(image, (5, 5), 0)

# 显示原图和降噪后的图像

cv2.imshow('Noisy Image', image)

cv2.imshow('Blurred Image', blurred)

cv2.waitKey(0)

cv2.destroyAllWindows()

```

在上述代码中,`cv2.GaussianBlur`函数中的第一个参数是原图像,第二个参数为高斯核的大小,第三个参数为标准差,若为0,则由高斯核的大小决定。

#### 中值滤波

中值滤波是一种非线性滤波技术,主要用于去除椒盐噪声,同时保持图像边缘。它将每个像素点的值替换为其邻域内所有像素点值的中值。

```python

# 应用中值滤波降噪

median = cv2.medianBlur(image, 5)

```

### 3.1.2 图像灰度化与二值化处理

在工业视觉检测中,很多情况下图像的色彩信息并不是必要的,灰度化处理可以减少图像的数据量,简化后续处理步骤。

#### 图像灰度化

图像灰度化是将彩色图像转换为灰度图像的过程。彩色图像是由RGB三个颜色通道组成,灰度化一般通过计算RGB值的加权和来实现。

```python

# 将彩色图像转换为灰度图像

gray_image = cv2.cvtColor(image, cv2.COLOR_BGR2GRAY)

```

#### 图像二值化

图像二值化是将灰度图像转换为黑白两种颜色的过程。它通过设定一个阈值,将图像中高于或低于该阈值的像素点分别设置为白色或黑色。

```python

# 应用二值化处理

ret, binary_image = cv2.threshold(gray_image, 127, 255, cv2.THRESH_BINARY)

```

在上述代码中,`cv2.threshold`函数用于进行二值化操作,其中第一个参数是灰度图像,第二个参数是阈值,第三个参数是设置的最大值(超过阈值部分的像素值),第四个参数是二值化的类型。

## 3.2 图像增强与复原技术

### 3.2.1 对比度调整和边缘增强

对比度调整和边缘增强是提高图像可视效果的重要手段。对比度调整可以通过拉伸图像的灰度级来实现,而边缘增强则有助于提高图像的细节部分的可识别性。

#### 对比度拉伸

对比度拉伸通过扩展图像的灰度级范围来增强图像的可视对比度。常用的方法包括线性拉伸和非线性拉伸。

```python

# 线性拉伸对比度

min_val, max_val, min_loc, max_loc = cv2.minMaxLoc(gray_image)

contrast_stretched = cv2.convertScaleAbs(gray_image, alpha=255/(max_val - min_val), beta=-min_val * 255/(max_val - min_val))

```

#### 边缘增强

边缘增强是利用边缘检测算子(如Sobel算子)来突出图像的边缘信息。边缘检测可以使用卷积核来实现。

```python

# Sobel边缘检测

sobelx = cv2.Sobel(gray_image, cv2.CV_64F, 1, 0, ksize=5)

sobely = cv2.Sobel(gray_image, cv2.CV_64F, 0, 1, ksize=5)

```

### 3.2.2 图像复原技术与应用案例

图像复原技术用于从受损图像中恢复信息,如模糊图像的清晰化处理。复原的关键在于建立合适的模型来描述图像的退化过程,并利用逆过程恢复图像。

#### 逆滤波

逆滤波是一种直接的图像复原技术,它假设图像退化的点扩散函数是已知的,通过将观测到的模糊图像与点扩散函数的逆卷积来复原图像。

```python

# 假设退化的点扩散函数H

H = np.array([[0.5, 1.0, 0.5], [1.0, 2.0, 1.0], [0.5, 1.0, 0.5]]) / 4.0

# 逆滤波复原图像

restored = np.zeros_like(image)

for i in range(image.shape[0]):

for j in range(image.shape[1]):

numerator = 0

denominator = 0

for m in range(3):

for n in range(3):

numerator += H[m, n] * gray_image[i - 1 + m, j - 1 + n]

denominator += H[m, n]

restored[i, j] = numerator / denominator

# 由于逆滤波对噪声非常敏感,通常需要结合其他降噪技术进行图像复原。

```

在实际应用中,图像复原往往需要结合实际退化模型和噪声特性进行定制化的处理。对于工业视觉检测而言,图像复原技术能够显著提高产品缺陷检测的准确率和可靠性。

# 4. 特征提取与模式识别

## 4.1 特征提取方法论

在工业视觉检测领域,特征提取是核心步骤之一,它从原始图像中提取信息,为后续的模式识别提供关键数据。特征提取方法的选择和使用直接关系到检测系统的准确性和效率。

### 4.1.1 几何特征、纹理特征与颜色特征

#### 几何特征

几何特征主要包括物体的形状、尺寸、边界等。在工业视觉检测中,几何特征常用于识别和定位物体。例如,矩形度、圆形度、凸包、长宽比等可以用来描述和比较物体的形状特征。

#### 纹理特征

纹理特征描述了图像的表面质感,包括粗糙、光滑、规则、不规则等。在实际应用中,纹理特征可以用来区分不同材料的表面,或者用于识别表面的瑕疵和缺陷。

#### 颜色特征

颜色特征是通过颜色空间的转换和颜色分量的统计信息来提取的。颜色信息是区分不同物体的重要特征之一,尤其在物体颜色变化对检测结果有决定性影响的情况下。

### 4.1.2 特征选择和降维技术

#### 特征选择

特征选择的目的是从原始特征集合中选取最有效的特征子集。这一步骤可以提高检测算法的效率并减少计算负担。常用的特征选择方法包括递归特征消除(RFE)、主成分分析(PCA)和基于模型的选择方法等。

#### 降维技术

降维技术如PCA,可以将高维数据投影到低维空间,从而减少数据的冗余度和计算复杂性。降维在保留了数据主要特征的同时,也降低了存储和处理数据的需求。

## 4.2 模式识别算法与应用

模式识别算法是工业视觉检测技术中的核心,它使用提取的特征来识别和分类图像中的物体。近年来,深度学习的兴起给工业视觉检测带来了突破性的进展。

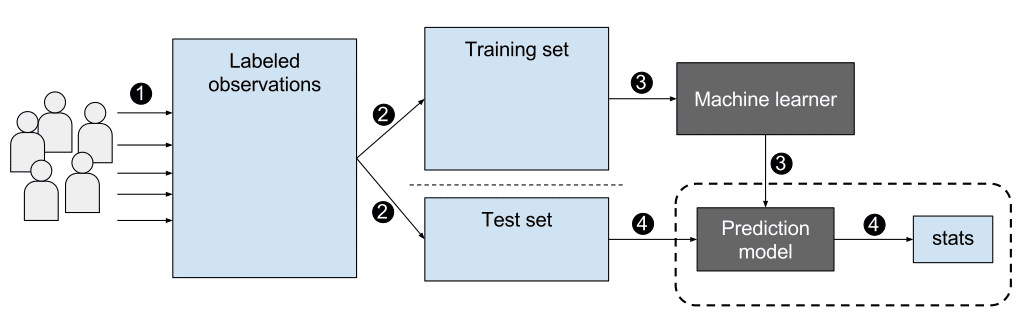

### 4.2.1 传统机器学习在模式识别中的应用

传统的机器学习算法,如支持向量机(SVM)、k-最近邻(k-NN)和随机森林(RF),在工业视觉检测领域依然有广泛应用。这些算法通常需要进行特征选择和手工设计特征提取步骤。

### 4.2.2 深度学习框架与工业视觉检测

深度学习,特别是卷积神经网络(CNN),已经成为工业视觉检测的主流方法。深度学习可以自动提取复杂特征,并且在处理图像数据时表现出色。框架如TensorFlow和PyTorch提供了丰富的工具,帮助开发人员设计和训练深度学习模型。

```python

# 示例:使用PyTorch定义一个简单的CNN模型结构

import torch.nn as nn

class SimpleCNN(nn.Module):

def __init__(self):

super(SimpleCNN, self).__init__()

self.conv1 = nn.Conv2d(1, 32, kernel_size=3)

self.conv2 = nn.Conv2d(32, 64, kernel_size=3)

self.fc1 = nn.Linear(64*10*10, 128)

self.fc2 = nn.Linear(128, 10)

def forward(self, x):

x = nn.ReLU()(self.conv1(x))

x = nn.MaxPool2d(2)(x)

x = nn.ReLU()(self.conv2(x))

x = nn.MaxPool2d(2)(x)

x = x.view(x.size(0), -1)

x = nn.ReLU()(self.fc1(x))

x = self.fc2(x)

return x

model = SimpleCNN()

```

以上代码定义了一个简单的CNN模型,其中包含了两个卷积层和两个全连接层。该网络的输出为10个类别的分类结果。在实际应用中,模型的参数和结构需要根据具体任务进行调整和优化。

通过上述的代码块和分析,我们可以看到,在模式识别领域,深度学习方法不仅提供了强大的特征提取能力,而且大大提高了识别的准确性和效率。随着技术的不断进步,我们可以期待工业视觉检测技术会在自动化和智能化方面实现更多的突破。

# 5. 检测算法的实现与优化

检测算法是工业视觉检测系统中的核心部分,其性能直接关系到整个系统的效率和准确性。本章节将详细探讨目标检测算法的选取、优化策略以及通过实际案例来验证算法的应用效果。

## 5.1 目标检测算法概述

### 5.1.1 检测算法的选择与比较

目标检测算法的选择取决于特定应用场景的需求,如检测速度、精度、鲁棒性以及硬件支持等。当前流行的检测算法大致可以分为传统算法和深度学习算法两大类。

- **传统算法**:包括HOG+SVM、背景减除、模板匹配等。这些算法往往对硬件资源要求较低,易于实现,但在复杂场景下的检测精度和速度可能受限。

- **深度学习算法**:CNN(卷积神经网络)是目前工业视觉检测中最常用的深度学习模型,如R-CNN、YOLO、SSD等。这些算法在处理复杂图像时通常具有更好的表现,但在数据准备和模型训练上可能需要更多的计算资源和时间。

下面是几种主流目标检测算法的比较表格:

| 算法类型 | 速度 | 准确性 | 资源需求 | 应用场景 |

|----------|------|--------|----------|----------|

| R-CNN | 较慢 | 高 | 高 | 图像分类、目标检测 |

| YOLO | 快 | 中 | 中 | 实时系统、视频监控 |

| SSD | 较快 | 中 | 中 | 快速检测、移动设备 |

| Faster R-CNN | 中 | 高 | 高 | 准确检测、复杂背景 |

### 5.1.2 计算资源与实时性优化

在工业视觉检测系统中,实时性是一个非常关键的指标。优化计算资源的使用,能够提升系统响应速度,保证检测任务的时效性。以下是一些常见的优化策略:

- **模型压缩**:通过剪枝、量化等技术减少模型大小,提升运行速度。

- **网络加速**:使用更快的神经网络架构,如MobileNet、ShuffleNet等。

- **并行计算**:在GPU或专用的神经网络加速器上运行算法,提高并行处理能力。

- **边缘计算**:将部分处理任务下放到边缘设备上执行,减少数据传输时间和延迟。

```python

# 示例代码:使用TensorRT优化YOLOv3模型进行加速

import tensorrt as trt

# 构建并序列化引擎

TRT_LOGGER = trt.Logger(trt.Logger.WARNING)

builder = trt.Builder(TRT_LOGGER)

config = builder.create_builder_config()

config.max_workspace_size = 1 << 30 # 设置最大工作空间为1GB

network = builder.create_network()

parser = trt.OnnxParser(network, TRT_LOGGER)

parser.parse(onnx_file)

engine = builder.build_engine(network, config)

context = engine.create_execution_context()

```

在上述代码中,我们使用了TensorRT库来优化一个YOLOv3模型。TensorRT是一个为深度学习推理优化的高性能推理引擎,它可以显著提高模型在GPU上的运行速度。

## 5.2 检测算法的实际案例分析

### 5.2.1 表面瑕疵检测案例

在制造业中,表面瑕疵检测是一个常见的应用场景。这里我们将通过一个实际案例来展示如何使用YOLO算法来实现表面瑕疵检测。

#### 案例背景

- **目标**:检测钢板表面的划痕、凹坑、斑点等瑕疵。

- **数据集**:收集了包含瑕疵样本和正常样本的钢板图像。

- **模型**:使用YOLOv3进行训练,对瑕疵类型进行分类。

#### 模型训练步骤

1. **数据准备**:对图像进行标注,标记出瑕疵的位置和类型。

2. **配置环境**:安装YOLOv3依赖库,如Darknet。

3. **模型训练**:使用标注好的数据集对YOLOv3进行训练。

4. **模型验证**:测试集上验证模型的检测准确率和速度。

```bash

# 训练YOLOv3模型的命令示例

./darknet detector train data/obj.data cfg/yolov3.cfg darknet53.conv.74

```

#### 检测结果与优化

在表面瑕疵检测中,为了进一步提升检测速度,我们采取了以下措施:

- **模型裁剪**:移除YOLOv3模型中不必要的层,减少模型大小。

- **分辨率调整**:降低输入图像的分辨率,以加快推理速度。

- **批量推理**:使用更大的批量大小来提高GPU利用率。

### 5.2.2 尺寸测量与定位检测案例

在电子制造领域,尺寸测量和定位检测对于保证产品质量至关重要。本小节将介绍如何使用计算机视觉技术进行尺寸测量和精确定位。

#### 案例背景

- **目标**:测量电路板上元器件的尺寸,进行精确定位。

- **技术手段**:结合图像采集技术与几何测量算法。

#### 测量算法实现

1. **图像采集**:利用高精度相机采集电路板的清晰图像。

2. **图像预处理**:包括灰度转换、滤波去噪、边缘增强等步骤。

3. **特征提取**:通过霍夫变换检测直线边缘,通过轮廓分析获得元器件边界。

4. **尺寸计算**:根据像素与实际尺寸的比例关系,计算元器件的实际尺寸。

5. **位置定位**:分析元器件轮廓相对于电路板的位置,进行精确定位。

```python

# 示例代码:使用OpenCV进行霍夫变换检测直线

import cv2

image = cv2.imread('circuit_board.jpg')

edges = cv2.Canny(image, threshold1=50, threshold2=150, apertureSize=3)

lines = cv2.HoughLinesP(edges, 1, np.pi/180, threshold=30, minLineLength=100, maxLineGap=10)

for line in lines:

x1, y1, x2, y2 = line[0]

cv2.line(image, (x1, y1), (x2, y2), (0, 255, 0), 2)

```

在该代码片段中,我们首先读取一张电路板的图片,然后使用Canny算子进行边缘检测,之后通过霍夫变换检测直线。检测到的直线可以帮助我们进一步确定元器件的位置和尺寸。

通过不断调整算法参数和优化处理流程,最终能够实现快速、精确的尺寸测量和定位检测。以上案例展示了检测算法在实际工业视觉检测中的应用过程,以及如何根据实际情况对算法进行优化,以达到最佳的检测效果。

# 6. 系统集成与结果分析

## 6.1 工业视觉系统的软件集成

在工业视觉系统中,软件集成是将所有软件组件与应用程序紧密整合,确保信息在系统中流畅传递,提高检测效率和准确性。在这一部分,我们重点讨论数据流与控制流的管理以及用户界面和操作逻辑设计。

### 6.1.1 数据流与控制流的管理

数据流指的是在工业视觉系统中图像数据以及相关信息的流向。控制流则涉及到如何根据检测结果来控制生产流程。为了优化这两个方面,我们可以采取以下步骤:

1. **实时监控与日志记录:** 使用工业视觉软件实时监控数据流状态,并记录关键操作与异常事件,便于问题追踪与分析。

2. **数据缓存与负载均衡:** 在系统中设置数据缓存机制,以处理突发的高负载情况,并且实现负载均衡,提高数据处理效率。

3. **控制信号集成:** 利用软件接口将视觉系统的输出与生产流程控制系统集成,如PLC(可编程逻辑控制器)进行交互。

### 6.1.2 用户界面与操作逻辑设计

一个好的用户界面可以提高操作效率,简化操作复杂性。设计用户界面时应该考虑以下要点:

1. **直观的操作:** 界面设计应该直观,让操作人员能够一目了然地理解并执行任务。

2. **灵活的定制:** 用户可以根据自己的需求,对界面布局和功能选项进行调整。

3. **帮助与指导:** 提供必要的帮助文档与操作指导,确保用户能够快速掌握系统的使用方法。

## 6.2 结果分析与质量控制

系统集成的最终目的是为了确保生产质量并提高生产效率。这一部分,我们将探讨数据分析方法与质量评估,以及如何整合反馈机制与持续优化。

### 6.2.1 数据分析方法与质量评估

数据分析是质量控制的核心环节,其目的是从视觉检测系统获取的数据中提取有价值的信息。

1. **统计过程控制:** 利用统计方法监控生产过程中的质量参数,并进行控制图分析,如SPC(统计过程控制)。

2. **异常检测:** 通过算法检测数据中的异常模式,如控制图异常,或是超出预设阈值的数据。

3. **质量评估指标:** 定义合适的质量评估指标,如直通率、废品率、返工率等。

### 6.2.2 整合反馈机制与持续优化

为了实现持续改进,必须整合反馈机制,并根据反馈数据进行系统优化。

1. **反馈收集:** 收集操作人员、维护人员以及生产管理层的反馈,建立有效的反馈渠道。

2. **系统调整:** 根据反馈数据进行系统调整,如更新检测算法参数,或优化工作流程。

3. **持续改进计划:** 设计和实施持续改进计划,对软件、硬件及流程进行定期评估和升级。

通过将上述内容与实际操作相结合,工业视觉系统可以达到更高的性能水平,提高生产效率,并确保产品质量的稳定性与可靠性。

0

0