SVPWM控制系统的专家级调试与故障排除

发布时间: 2025-01-05 01:40:38 阅读量: 11 订阅数: 11

# 摘要

本文深入探讨了空间矢量脉宽调制(SVPWM)控制系统的设计和实施,涵盖从理论基础到实际应用的各个方面。首先介绍了SVPWM技术的原理、特点及在电力电子领域的应用。接着,详细讨论了控制系统硬件的准备、设置,包括硬件选择标准、组装、接线以及初始化测试。软件环境和参数配置部分重点介绍了控制算法的实现、参数设置和用户界面设计。调试章节分析了系统静态和动态调试方法以及高级调试技术和工具。最后,文章详细阐述了故障诊断与排除方法,包括故障分类、性能评估以及预防性维护策略。通过本文,读者可以全面理解SVPWM控制系统的设计和优化过程,并掌握有效的调试和故障处理技巧。

# 关键字

SVPWM;电力电子;硬件设置;软件配置;系统调试;故障诊断

参考资源链接:[SVPWM原理详解:推导、算法与常见误区矫正](https://wenku.csdn.net/doc/3h7r9yprao?spm=1055.2635.3001.10343)

# 1. SVPWM控制系统概述与理论基础

SVPWM(Space Vector Pulse Width Modulation)控制技术,作为一种先进的电机控制手段,近年来在电力电子领域中得到了广泛应用。它将三相电压源逆变器(VSI)的开关状态与空间电压矢量的概念相结合,实现了对电机的高效控制。

## 1.1 SVPWM技术的原理与特点

SVPWM技术是通过控制逆变器开关器件的开断,来合成一个圆形或椭圆形的旋转磁场。这种磁场的产生,能够使得电机的输出电压和频率与输入保持一致。与传统的正弦波脉宽调制(PWM)技术相比,SVPWM在相同直流母线电压的条件下,能提供更高的电机相电压利用率和更低的谐波失真。

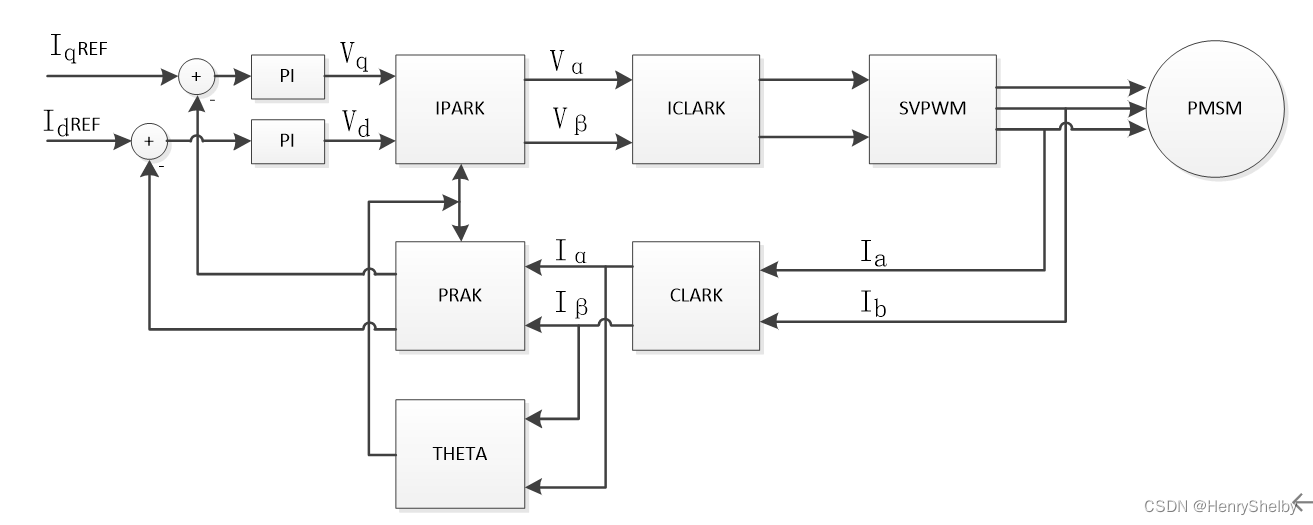

## 1.2 SVPWM控制系统的关键组成部分

一个完整的SVPWM控制系统主要由三相逆变器、控制核心单元(如DSP或FPGA)、电流和电压传感器、以及电机本身等部分组成。控制核心单元根据传感器反馈的信号,按照预设的算法进行计算,生成PWM波形,驱动逆变器的开关管。

## 1.3 SVPWM与传统PWM技术的对比分析

SVPWM技术在控制精确度、效率和可靠性上均优于传统PWM技术。由于空间矢量的引入,SVPWM可以实现更精细的控制,且在电机的启动、制动和调速过程中,能够提供更为平滑的运行特性。

## 1.4 SVPWM在电力电子设备中的应用案例

例如,在高速列车的牵引系统中,SVPWM技术可以精确控制牵引电机的速度和扭矩,从而提高列车的动力性能和运行效率。此外,它还在工业机器人、电动汽车以及风力发电等许多领域有着广泛的应用前景。

# 2. SVPWM控制系统的硬件准备与设置

## 2.1 硬件选择标准与考量因素

### 2.1.1 主要控制芯片和模块的规格要求

在搭建SVPWM控制系统时,核心的控制芯片和模块的选择至关重要。选择控制芯片时,首先应考虑其处理能力,包括CPU的运行速度、存储器的大小、中断响应时间、以及必要的外设接口。此外,芯片的电气特性和散热设计也不容忽视,这些直接关系到系统的稳定性和寿命。

以ARM Cortex-M系列芯片为例,该系列芯片提供不同性能级别,如M0, M3, M4, M7等,针对不同的应用需求提供了丰富的选择。控制模块则需考虑其与主芯片的兼容性,以及是否提供足够的模拟输入/输出通道、PWM输出、通讯接口等。例如,采用具有多路PWM输出的DSP芯片,可以更有效地实现SVPWM算法。

### 2.1.2 传感器和执行器的兼容性问题

传感器和执行器是SVPWM控制系统与外部物理世界交互的接口,因此它们的兼容性问题直接关系到系统的准确性和可靠性。首先需要确认所选传感器输出信号类型是否与控制芯片的输入兼容。例如,如果控制芯片支持的模数转换器(ADC)是10位的,那么传感器的输出信号范围应该在0-1023之间。

其次,要考虑传感器精度、分辨率以及采样率是否满足系统要求。对于执行器,主要考虑其输出信号的类型、电平以及驱动能力是否与控制输出信号匹配。例如,IGBT驱动模块需确保能从控制芯片接收PWM信号,并具有足够的驱动电流来驱动IGBT。

## 2.2 硬件组装与接线指导

### 2.2.1 安全准则和最佳实践

组装SVPWM控制系统时,安全是首要考虑的因素。在开始组装之前,应彻底了解所有组件的技术规范,尤其是电源部分,确保其电压和电流符合各个组件的要求。在接线时,应遵循以下安全准则:

1. 在连接电源之前,检查所有线路是否有损坏。

2. 使用合适的接线和端子,以保证良好的电气连接。

3. 遵循电气布线标准,比如使用不同颜色的导线来区分不同的电压等级。

4. 避免电源和信号线路之间的串扰,需要适当的屏蔽和接地。

5. 确保所有的连接都是牢固的,并且经过适当的测试。

在组装过程中,最佳实践还包括在可能的情况下使用模块化设计,这不仅方便了测试和替换,也便于未来的升级和维护。此外,考虑在控制面板上使用端子排以方便接线,同时在设计时考虑未来的扩展性,预留足够的空间和接口。

### 2.2.2 故障预防措施和检查流程

在硬件组装和接线完成后,应进行一系列的检查流程来预防故障的发生:

1. 目视检查所有线路和连接点,确保无错线、松动或短路情况。

2. 使用多用电表检测电源线路和地线之间的连续性,确保没有断路。

3. 对每个模块单独上电测试,检查其工作是否正常,如有必要,使用示波器观察关键信号波形。

4. 完成单独模块测试后,进行整体系统测试,重点检查模块之间的信号传递是否正常。

5. 在带载条件下测试整个系统的运行,观察在不同负载下的表现,记录任何异常情况。

通过上述步骤可以及时发现并解决大部分硬件问题,预防故障的发生,确保系统的稳定运行。

## 2.3 系统初始化与基础测试

### 2.3.1 硬件检测和功能验证

系统组装完成后,进行硬件检测和功能验证是至关重要的。这一步骤主要是确认所有硬件组件是否工作正常,并且它们之间的相互作用是否符合预期。首先,应该通过基础的诊断程序来测试各个硬件单元的功能,如电源模块、微控制器单元、通讯接口等。

基础测试应该包括:

1. 测试电源模块

0

0