【生产线效率优化】:追求卓越效率——PLC在提高生产线效率中的应用案例

发布时间: 2025-01-10 11:24:40 阅读量: 16 订阅数: 16

PLC在电镀生产线中的应用.doc

# 摘要

本文全面探讨了生产线效率优化的实现路径,重点介绍了PLC(可编程逻辑控制器)技术在这一领域的基础理论、应用实践以及创新功能。通过对PLC的工作原理、编程基础和网络通信技术的详尽分析,文章阐述了PLC在自动化流程控制、智能监控与故障诊断、能源管理与优化中的关键作用。进一步地,本文探索了PLC的高级功能,包括数据采集与分析、预测性维护以及智能制造技术的融合。面对生产线效率优化的挑战,文章提供了技术和管理层面的解决方案,并通过案例研究展示了优化成功后的成效。最后,本文展望了PLC技术未来的发展方向,以及为即将到来的工业革命所做的准备。

# 关键字

生产线效率优化;PLC技术;自动化控制;智能监控;能源管理;数据采集与分析

参考资源链接:[PLC自动化生产线:供料单元结构与控制详解](https://wenku.csdn.net/doc/46rxorp24m?spm=1055.2635.3001.10343)

# 1. 生产线效率优化概述

在现代制造业中,生产线效率的优化是企业竞争力的重要指标。本章节旨在概述生产线效率优化的重要性、基本方法和面临的主要挑战。我们将探讨从基础的生产流程梳理到采用先进技术如PLC(可编程逻辑控制器)来实现自动化和智能化生产的关键步骤。

## 1.1 优化的必要性

为了保持企业的竞争力,提升生产线效率已成为刻不容缓的任务。生产效率的提升能够显著降低生产成本,缩短交货时间,增强市场响应速度,从而提升客户满意度并增加企业的盈利空间。

## 1.2 优化方法的演变

从手工操作到半自动化机械,再到今天的PLC和工业4.0,生产线的优化方法经历了巨大的变革。通过引入PLC技术,企业可以实现更加灵活、稳定且高效的生产过程。

## 1.3 面临的挑战

生产线效率优化不仅仅是技术问题,还包括管理、人员培训以及维护等多方面的问题。有效的优化策略需要在保证生产质量的前提下,平衡成本和效率。

## 1.4 未来展望

随着技术的不断进步,特别是工业物联网(IIoT)和人工智能(AI)的发展,生产线效率优化将变得更加智能化和精细化,为制造业带来革命性的变化。

通过本章的介绍,读者将对生产线效率优化有一个全面的认识,为后续章节深入分析PLC技术及在生产线优化中的具体应用打下基础。

# 2. PLC技术基础与理论

## 2.1 PLC的工作原理和组成

### 2.1.1 PLC的定义和工作原理

可编程逻辑控制器(Programmable Logic Controller,PLC)是一种为在工业环境下应用而设计的数字操作电子系统。它通过执行用户编写程序来控制机械设备和生产过程。

PLC的基本工作原理是:通过输入接口模块接收来自传感器和开关的信号,将其转换为可由控制器处理的数字信号。然后,根据用户编写的控制逻辑(程序)对这些信号进行处理。处理完毕后,PLC再通过输出接口模块发送控制命令,以驱动执行器(如电机或气缸)等执行相应的操作。

其工作过程可以分为三个阶段:输入信号采集、程序执行和输出信号输出。这个循环不断重复,实现了对生产过程的实时控制。

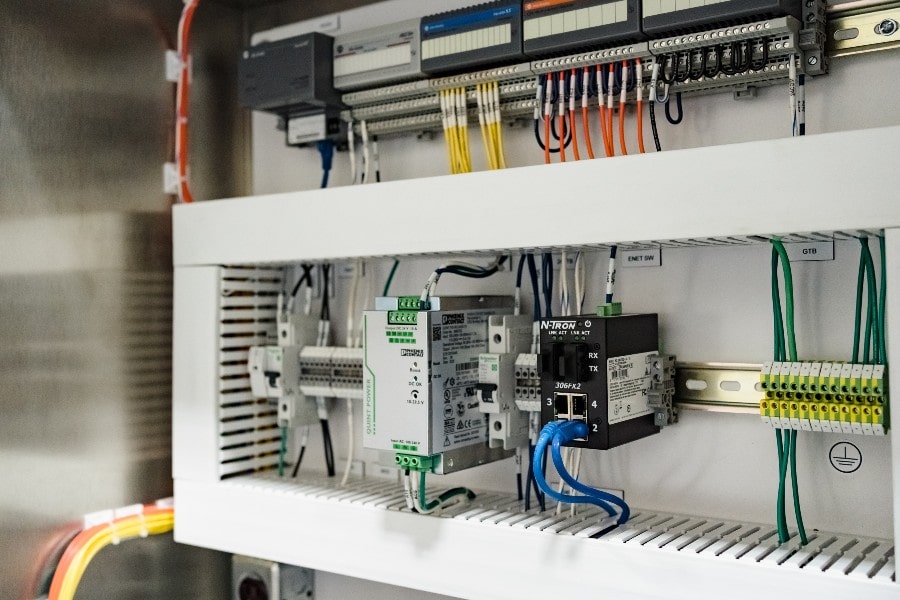

### 2.1.2 PLC的基本组成部分

一个典型的PLC系统由以下几个基本部分组成:

1. **中央处理单元(CPU)**:CPU是PLC的核心部件,用于运行用户程序,并处理所有的逻辑运算、数据处理、计时计数和通讯功能。

2. **输入/输出模块(I/O Modules)**:输入模块用于接收来自现场的各种开关信号、模拟信号,输出模块则用于驱动各种执行元件如继电器、马达。

3. **电源模块**:为PLC系统提供所需的直流电源。

4. **通信接口**:使PLC可以与其他设备如HMI(人机界面)、网络或另一台PLC通信。

5. **编程接口**:允许用户将程序下载到PLC的存储器中或从中读取。

6. **存储器**:用于保存用户程序和数据。

此外,许多PLC还具备扩展模块,以增强系统的灵活性和功能性。

## 2.2 PLC的编程基础

### 2.2.1 编程语言和编程工具

PLC编程语言包括梯形图(Ladder Diagram)、功能块图(Function Block Diagram)、指令表(Instruction List)、结构化文本(Structured Text)等。梯形图是最常用的PLC编程语言,它使用电气符号来表示控制逻辑,非常直观。

PLC编程工具包括软件编程包和在线/离线编程器。编程包提供了一个平台,用户可以通过它创建、测试和调试程序。在线编程器可用于远程或现场对PLC进行编程,而离线编程器则需要直接连接到PC上。

### 2.2.2 输入/输出处理与数据管理

输入/输出处理是PLC系统中与外部设备交互的关键环节。输入处理涉及读取传感器和开关的状态,输出处理则涉及驱动执行器。

数据管理在PLC中是指存储和管理程序中使用的数据。这些数据可以是输入和输出的状态,也可以是计数器、定时器、数据寄存器等中间变量。

### 2.2.3 逻辑控制和顺序控制

逻辑控制主要处理各种逻辑运算,如与(AND)、或(OR)、非(NOT)、异或(XOR)等。这为实现复杂的控制逻辑提供了基础。

顺序控制则关注于生产过程中操作的顺序,如启动电机、停止输送带、开启冷却系统等。顺序控制的实现可以通过编程步骤、步进逻辑或使用顺序功能图(Sequential Function Chart, SFC)来完成。

## 2.3 PLC的网络通信技术

### 2.3.1 工业以太网和现场总线

工业以太网是应用在工业自动化环境中的一种局域网技术,它可以提供高速的网络通信能力。工业以太网常用于PLC与上位计算机、HMI等设备之间的数据交换。

现场总线是一种多点数字通信系统,用于连接现场设备如传感器、执行器等。常见的现场总线标准有Profibus、Modbus、Foundation Fieldbus等。

### 2.3.2 PLC与上位机的通信

PLC与上位计算机(如工业PC)之间的通信是实现集中监控和管理的关键。这种通信可以通过多种方式实现,例如串行通信(RS-232/485)、工业以太网或无线连接。

上位机上运行的管理软件可以用来监控PLC的运行状态、数据记录和故障分析。通信协议和数据格式的标准化是实现高效通信的基础。

### 2.3.3 PLC间的通信和数据交换

多个PLC之间进行通信和数据交换时,通常需要一个专用网络。工业以太网和现场总线都可用来实现PLC间通信。

在某些应用中,当需要集成多个子系统时,通过PLC间的通信可以实现跨设备的流程和数据同步。这对于实现复杂的生产线自动化非常关键。

现在,我们已经了解了PLC的基础理论和组成,以及相关的编程和网络通信技术。接下来,让我们深入了解PLC在生产线优化中的实际应用。

# 3. PLC在生产线优化中的应用

## 3.1 自动化流程控制

在现代制造业中,自动化流程控制是提高生产效率和产品质量的关键所在。PLC(可编程逻辑控制器)技术以其高度的可靠性和灵活性,在自动化流程控制领域中扮演着至关重要的角色。

### 3.1.1 生产线自动化改造案例分析

某汽车制造厂在生产线上实施了PLC控制系统的改造,这一举措极大地提升了生产线的自动化水平。通过引入PLC控制系统,该制造厂实现了对装配线上的各种设备进行集中管理和远程监控。通过对PLC编程,各种复杂的逻辑控制得以实现,如物料的自动传送、装配机器人的精确定位、质量检测的自动分类等。该项目的实施不仅减少了操作人员的工作量,还降低了人为错误的可能性,大大提高了生产线的运行效率和产品的合格率。

```plc

// 示例代码:物料自动传送系统控制逻辑

// 假设X0为启动按钮,Y0为传送带电机控制继电器

IF X0 == 1 THEN

SET Y0; // 开启传送带

ELSE

RESET Y0; // 停止传送带

END_IF;

```

以上PLC控制代码段是一个非常基础的例子,用于控制一个简单的物料自动传送系统。代码通过检测输入信号X0(启动按钮)的状态来决定是否激活输出Y0(传送带电机控制继电器),以此控制传送带的运行。

### 3.1.2 流程控制的PLC编程实践

在实际的PLC编程中,开发者需要考虑很多现实因素,比如机器启动时的顺序、故障时的处理逻辑等。下面通过一个简单的流程控制例子来展示一个典型的PLC编程实践。

```plc

// 示例代码:多步骤操作流程控制

// 假设X0为启动按钮,X1为物料到位传感器,Y0为传送带电机,Y1为装配机械臂

IF X0 == 1 AND X1 == 1 THEN

SET Y0; // 开启传送带

WAIT 5; // 等待5秒

SET Y1; // 启动装配机械臂

ELSE

```

0

0