【自动化控制系统构建】:打造高效生产线——PLC在自动化控制系统构建中的实践

发布时间: 2025-01-10 10:30:08 阅读量: 6 订阅数: 6

浅议PROFIBUS通信技术在PLC冶金自动化控制系统中的应用.pdf

# 摘要

自动化控制系统作为工业4.0时代的核心技术,是实现智能制造和生产效率提升的关键。本文首先介绍了自动化控制系统及PLC(可编程逻辑控制器)的基础知识,包括其工作原理、硬件结构、编程基础以及选型指南。随后,探讨了PLC在工业自动化中的应用实践,涉及传感器与执行器的使用、通信接口与协议、程序调试与维护。文章进一步分析了自动化控制系统的高级技术,如数据采集与监控系统(SCADA)、工业物联网(IIoT)以及智能控制策略。通过案例研究,本文展示了PLC在生产线自动化中的应用,强调了其在饮料灌装线与汽车装配线中的重要性。最后,对未来PLC技术与自动化控制系统的演变进行了展望,并讨论了专业人才的培养方向。

# 关键字

自动化控制;PLC;数据采集监控系统(SCADA);工业物联网(IIoT);智能控制策略;生产线自动化

参考资源链接:[PLC自动化生产线:供料单元结构与控制详解](https://wenku.csdn.net/doc/46rxorp24m?spm=1055.2635.3001.10343)

# 1. 自动化控制系统概述

在工业革命的浪潮中,自动化控制系统成为了现代生产中不可或缺的一部分,它极大地提高了生产效率和产品质量,同时降低了人力成本。本章将概述自动化控制系统的定义、工作原理以及在工业中的应用范围。

## 自动化控制系统的基本概念

自动化控制系统是指使用自动控制装置、仪器仪表和执行机构来自动地控制生产过程或机器动作,以达到预定的生产要求。它通过实时监控和调节各种生产参数,确保生产过程连续稳定地运行。

## 自动化控制系统的发展历史

早期的自动化控制多依赖于机械和电气控制元件,但随着电子技术和计算机技术的迅猛发展,控制系统逐步由模拟向数字控制转变,并伴随着可编程逻辑控制器(PLC)的诞生,控制系统进入了全新的发展阶段。

## 自动化控制系统的关键组成

一个典型的自动化控制系统通常包含传感器、执行器、控制器(如PLC)、通讯网络和监控界面等关键组件,它们协同工作,实现了对生产过程的智能调控。接下来的章节将会对这些组件进行详细介绍,并阐述其在自动化控制系统中的作用与重要性。

# 2. PLC基础与选型

## 2.1 PLC的工作原理

### 2.1.1 PLC的硬件结构

PLC(Programmable Logic Controller)即可编程逻辑控制器,是一种用于工业自动化控制的电子设备。其基本组成包括CPU(中央处理单元)、输入/输出(I/O)模块、电源模块和通信接口等。CPU是PLC的核心,负责程序的执行、逻辑判断和数据处理。I/O模块根据控制需求可接入各种类型的传感器与执行器信号,实现设备与PLC的数据交互。电源模块为PLC的运行提供稳定电源,通信接口则用于与其他设备或上位机进行数据交换。

#### 表格:PLC硬件组成概览

| 组件名称 | 功能描述 | 关键特性 |

| --- | --- | --- |

| CPU | 执行程序,逻辑运算,数据处理 | 处理速度,存储容量 |

| I/O模块 | 信号输入输出 | 数量,类型,隔离特性 |

| 电源模块 | 提供电源 | 稳定性,冗余设计 |

| 通信接口 | 连接外部设备 | 协议支持,接口类型 |

### 2.1.2 PLC的工作模式

PLC的工作模式可以概括为循环扫描模式,它按照以下步骤顺序执行:

1. 输入采样阶段:PLC读取所有连接到输入模块上的输入信号。

2. 程序执行阶段:按照用户编写的程序逻辑,对输入信号进行处理,并计算出相应的输出信号。

3. 输出刷新阶段:根据程序执行的结果更新所有输出模块的状态。

4. 自诊断阶段:检查系统是否正常运行,包括内存检查、硬件故障检测等。

5. 通信处理阶段:与外部设备进行数据交换。

每个扫描周期都在执行上述步骤,确保PLC能够实时地响应外部变化并做出决策。

## 2.2 PLC的编程基础

### 2.2.1 常用的PLC编程语言

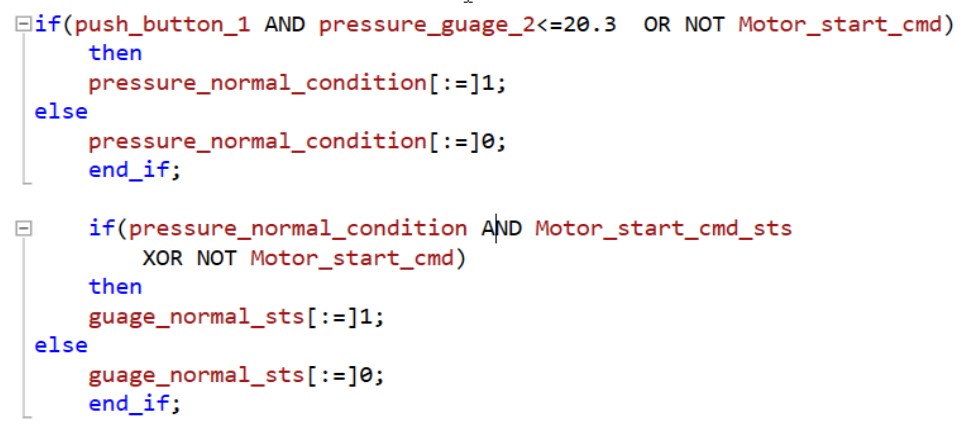

PLC的编程语言主要基于国际电工委员会(IEC)标准的几种类型,包括梯形图(Ladder Diagram),功能块图(Function Block Diagram),指令列表(Instruction List),结构化文本(Structured Text)和顺序功能图(Sequential Function Chart)。梯形图是最传统且广泛使用的PLC编程语言,其原理是利用电路图的表示方法,非常适合模拟继电器逻辑控制。

#### 代码块:使用梯形图编程示例

```plaintext

(Start)---[ ]---(Stop)---[/]---(Output)

```

上例中,当Start按钮按下时,输出接通;当Stop按钮按下时,输出断开。

### 2.2.2 PLC程序的开发流程

编写一个有效的PLC程序需要遵循一定的开发流程。首先,通过需求分析来确定控制逻辑和硬件配置。其次,设计程序结构,通常是从主程序到子程序的层次化设计。然后进行编码,按照选择的编程语言进行实际编程工作。编码完成后的程序需要进行编译和调试,保证逻辑无误。最后,将程序下载到PLC中进行实际运行测试。

#### 流程图:PLC程序开发流程

```mermaid

graph LR

A[需求分析] --> B[硬件配置]

B --> C[程序设计]

C --> D[编码实现]

D --> E[编译与调试]

E --> F[程序下载]

F --> G[现场测试]

```

## 2.3 PLC选型指南

### 2.3.1 根据应用场景选择PLC

在选择PLC时,首先需要考虑其应用场景。例如,简单的逻辑控制与复杂的运动控制选择的PLC类型会有所不同。应根据控制要求的复杂度、输入输出点数、通讯需求、响应时间和环境条件等因素,综合考虑选择最合适的PLC型号。对于高速或者高精度的控制需求,通常需要选择更高级别的PLC。

### 2.3.2 考虑性能与成本的平衡

在选型时,除了性能外,还必须考虑成本因素。评估总体拥有成本(Total Cost of Ownership, TCO),考虑初期购买成本和后期维护成本。选择性价比高的PLC,同时也要确保未来系统的可扩展性和升级性,以适应可能的业务扩展和技术更新。

请注意,以上是第2章节的内容,根据要求进行内容的深入和详细阐述。后续章节内容将继续围绕自动化控制系统进行深入讨论。

# 3. PLC在自动化控制中的应用实践

在现代工业自动化领域,可编程逻辑控制器(PLC)的应用已经深入到各个生产环节,它通过编程实现对设备、机器的逻辑控制与过程控制。在这一章节中,我们将深入探讨PLC在自动化控制中具体的应用实践,包括其与传感器、执行器的互动,与自动化设备的通信,以及PLC程序调试与维护的重要性。

## 3.1 工业自动化中的传感器与执行器

### 3.1.1 传感器的类型与应用

传感器是自动化控制系统中的“感知器官”,它能够将物理量或化学量转换为电信号,以供PLC或其他控制器处理。常见的传感器类型包括温度传感器、压力传感器、流量传感器、光电传感器等。它们在工业自动化中发挥着至关重要的作用,例如,温度传感器用于监控并控制生产过程中的温度变化;光电传感器可以用于产品的计数与分拣。

#### 传感器类型与应用场景对照表:

| 传感器类型 | 主要应用领域 | 应用实例 |

|-------------|-------------------------------------|--------------------------------------|

| 温度传感器 | 食品加工、塑料制造、能源管理 | 控制炉温、监控制冷系统 |

| 压力传感器 | 液压系统、气动系统、化工生产 | 监测管道压力、控制压力值 |

| 流量传感器 | 水处理、化学反应过程 | 测量流体流量、确保化学物质按需配比 |

| 光电传感器 | 自动门控制、产品检测、物流分拣 | 产品计数、自动检测产品缺陷 |

| 触摸传感器 | 人机界面、安全系统 | 检测触摸指令、防止机械夹伤 |

### 3.1.2 执行器的作用与分类

执行器则是自动化控制系统的“执行器官”,它按照控制指令进行动作,驱动机械设备完成特定操作。执行器的类型包括电动执行器、气动执行器、液压执行器等。电动执行器广泛应用于精确控制的场合,而气动和液压执行器则多用于需要较大动力输出的场合。

#### 执行器类型与应用场景对照表:

| 执行器类型 | 主要应用领域

0

0