SPiiPlus Utilities与PLC融合艺术:数据交互与逻辑控制技巧

发布时间: 2024-12-14 16:50:38 阅读量: 4 订阅数: 13

图像去雾基于基于Matlab界面的(多方法对比,PSNR,信息熵,GUI界面).rar

参考资源链接:[SPiiPlus软件用户指南:2020年9月版](https://wenku.csdn.net/doc/xb761ud9qi?spm=1055.2635.3001.10343)

# 1. SPiiPlus Utilities与PLC融合概述

## 1.1 融合背景与意义

随着工业自动化技术的不断进步,SPiiPlus Utilities与PLC(可编程逻辑控制器)的融合成为了一种新的趋势。这种融合不仅提高了控制系统的智能化水平,也极大地增强了设备管理的灵活性和系统的可扩展性。SPiiPlus Utilities提供的高级功能,如故障诊断、性能监控等,使得PLC系统更加易于维护和优化,同时提供了更强大的数据分析和处理能力。

## 1.2 SPiiPlus Utilities简介

SPiiPlus Utilities是一套专门设计来增强和扩展PLC功能的软件工具集。它包含了多种工具和接口,能够实现与各种PLC品牌和型号的无缝对接。通过这些工具,工程师可以更加便捷地执行如参数配置、系统监控、故障诊断和数据记录等任务。此外,SPiiPlus Utilities还支持一系列的高级功能,例如数据可视化、远程通讯以及与企业信息系统的集成。

## 1.3 融合的实践意义

在实际应用中,PLC与SPiiPlus Utilities的融合带来了诸多益处,包括但不限于提升生产效率、降低运维成本和缩短故障恢复时间。这种融合不仅使得工程师能够更快地响应生产中的各种变化,还能够帮助企业实现智能化改造,为数字化转型奠定基础。因此,了解并掌握SPiiPlus Utilities与PLC的融合技术,对于推动现代工业自动化的发展具有重要的实践意义。

# 2. 数据交互原理与实践

## 2.1 PLC与SPiiPlus Utilities的数据通信基础

### 2.1.1 数据通信的基本概念

在现代工业自动化系统中,数据通信是指信息的传输和交换,对于PLC(可编程逻辑控制器)和SPiiPlus Utilities来说至关重要。基础的数据通信涉及信息的编码、传输介质、信号转换、通信协议等方面。通信介质可以是有线的RS-232、RS-485,或者是无线的Wi-Fi、蓝牙等。数据通信的效率和可靠性直接影响系统的实时性和稳定性。

### 2.1.2 通信协议的理论与选择

通信协议是控制数据通信过程的一套规则和标准,不同的设备和系统可能需要不同的协议。例如Modbus、Ethernet/IP等都是常见的协议。选择合适的通信协议对于确保PLC与SPiiPlus Utilities之间的无缝数据交换至关重要。协议需要根据实际的硬件能力和软件支持来选择,并且要考虑到未来升级的需要。

## 2.2 实现数据交互的关键技术

### 2.2.1 串行通信的配置与实现

串行通信是通过串行数据接口进行的信息传输。常见的串行通信配置包括波特率、数据位、停止位和奇偶校验等。在SPiiPlus Utilities中配置串行通信可能涉及到以下几个步骤:

1. 确定PLC支持的通信协议,如Modbus RTU。

2. 在SPiiPlus Utilities中设置相应的通信参数,如波特率设置为9600,数据位为8位,停止位为1位,奇偶校验为无。

3. 确保物理连接正确,例如RS-485通信需要使用正确的电缆和终端电阻。

```mermaid

graph TD

A[开始] --> B[确认PLC通信协议]

B --> C[SPiiPlus配置通信参数]

C --> D[物理连接]

D --> E[测试通信]

E --> F[完成配置]

```

### 2.2.2 网络通信的配置与实现

随着工业网络技术的发展,以太网通信因其高速度、长距离的优势越来越受到青睐。配置网络通信需要考虑网络设备、IP地址分配、子网掩码等网络设置。

以太网通信的配置步骤可能包括:

1. 为PLC和SPiiPlus Utilities分配静态IP地址。

2. 在SPiiPlus中配置相应的网络参数,如网关、子网掩码。

3. 使用TCP/IP或UDP/IP协议进行数据的发送和接收。

### 2.2.3 数据转换与同步机制

在数据交互过程中,数据格式和单位的转换是常见的问题。例如,SPiiPlus Utilities可能使用十进制数值,而PLC可能使用十六进制或二进制表示。因此,必须在两者之间建立一个有效的数据转换机制。

同步机制则保证了数据交互的实时性和准确性。可以通过发送确认信号、使用数据包序列号等方法确保数据包的正确传输。

## 2.3 数据交互的高级应用与案例分析

### 2.3.1 高级数据处理技术

在数据交互中,数据的有效性和准确性是至关重要的。高级数据处理技术包括数据过滤、异常值检测、数据融合等。例如,通过数据融合技术可以从多个传感器中提取有用信息,提高数据的整体质量和可靠性。

### 2.3.2 成功案例与经验分享

案例分析是理解数据交互实际应用的有效方式。例如,在一个自动化生产线上,通过SPiiPlus Utilities和PLC的高效数据交互,实现了对生产线状态的实时监控和自动调节,极大地提高了生产效率和产品质量。

通过分析这些成功案例,可以总结出实施数据交互项目时需要考虑的关键因素,比如硬件选择、通信协议的兼容性、软件配置的灵活性以及用户的操作习惯等。这些经验能够指导未来的项目更好地开展。

# 3. 逻辑控制策略与实现

逻辑控制是PLC(可编程逻辑控制器)的核心功能,它能够根据用户的编程逻辑对工业过程进行控制。随着自动化水平的提高,逻辑控制策略的制定和实施变得尤为重要,它直接影响到整个系统的运行效率和可靠性。

## 3.1 PLC逻辑控制基础

### 3.1.1 PLC的工作原理

PLC工作原理的基础在于它的扫描周期,该周期包括输入扫描、用户程序执行和输出刷新三个主要阶段。在输入扫描阶段,PLC读取连接到输入模块的所有传感器的状态;在用户程序执行阶段,PLC按照用户编写的逻辑进行处理;最后在输出刷新阶段,PLC根据处理结果更新输出模块的状态。

### 3.1.2 逻辑控制的理论基础

逻辑控制通常涉及开关量逻辑、定时器、计数器和数据操作等基本元素。开关量逻辑用于处理输入和输出信号的开关状态,而定时器和计数器则用于实现时间逻辑和顺序控制。数据操作则涉及到数据的比较、运算等,使得逻辑控制更加灵活。

## 3.2 构建逻辑控制程序的步骤

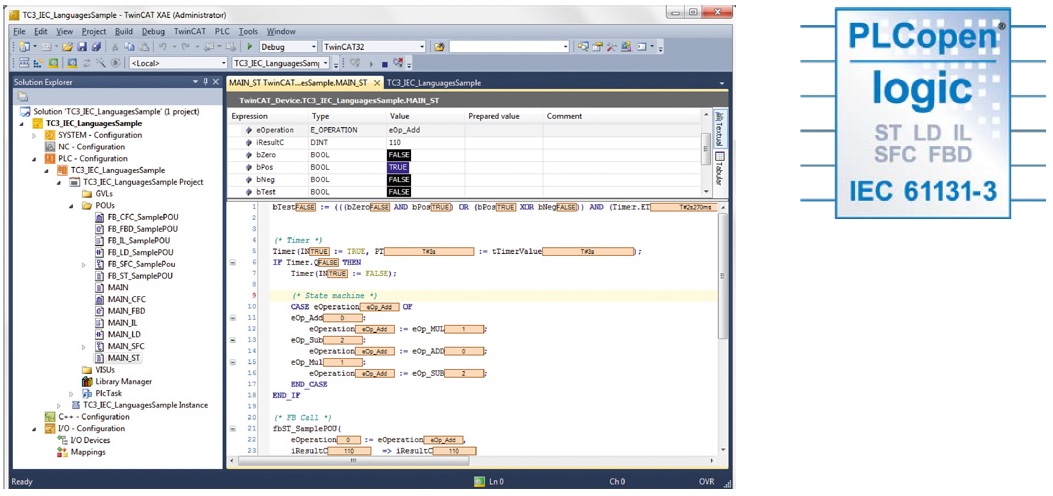

### 3.2.1 编程环境的搭建

在编写PLC程序之前,需要选择合适的PLC编程环境。常见的编程软件包括西门子的TIA Portal、Rockwell的Studio 5000等。安装并配置好编程软件后,接下来需要创建新项目,并根据实际的PLC型号和I/O配置情况进行硬件配置。

### 3.2.2 程序结构与逻辑设计

PLC程序通常包含一个主程序和多个子程序或功能块。主程序负责调度,调用相应的子程序处理特定的任务。逻辑设计的重点在于实现清晰的控制流程,如顺序控制、选择控制和循环控制。在设计逻辑时,应采用模块化和结构化的方法,以提高程序的可读性和可维护性。

### 3.2.3 编码实践与调试技巧

编写程序时,应注意使用结构化编程语言的语法规范,如梯形图、功能块图或指令列表等。在编写过程中,应保持代码的简洁和高效,避免冗余和复杂的逻辑。完成编码后

0

0