【数控系统自动化应用】:从定制化开发到自动化集成,提升生产效率

发布时间: 2024-12-21 00:15:58 阅读量: 8 订阅数: 13

数控自动化技术在机械制造中的应用分析.pdf

# 摘要

数控系统自动化应用是推动现代制造业效率和精度的关键技术。本文首先概述了数控系统自动化应用的重要性及其基本理论架构,包括其工作原理、类型选择与数控编程基础。随后,文章深入探讨了定制化开发的需求分析、设计、实施和测试过程,强调了自动化集成的关键技术、实施方案与未来趋势。最后,通过生产效率提升策略与案例分析,以及数控系统自动化应用的未来展望,本文为制造业提供了提升效率和规划未来发展的见解和方法。

# 关键字

数控系统;自动化应用;定制化开发;自动化集成;生产效率;技术创新

参考资源链接:[新代科技SYNTEC数控系统应用手册](https://wenku.csdn.net/doc/3k9rvpgac2?spm=1055.2635.3001.10343)

# 1. 数控系统自动化应用概述

随着制造业的不断进步,数控系统自动化应用已经成为推动生产力发展的关键力量。本章将为读者提供一个对数控系统自动化应用的初步认识,梳理其基础概念,并概述其在现代制造业中的核心地位和作用。

## 1.1 数控系统自动化应用的意义

数控系统自动化应用通过将计算机技术与传统机械制造相结合,实现了从手动操作向自动化控制的转变。它的意义不仅在于提高加工精度和生产效率,更在于推动整个制造业的智能化和信息化进程。

## 1.2 数控系统自动化的范畴

自动化技术在数控系统中的应用范畴广泛,覆盖了从设计、编程、加工到质量控制等多个环节。这包括但不限于机械臂、机器人、自动化工厂等智能制造设备的使用。

## 1.3 面临的挑战与机遇

尽管数控系统自动化带来了巨大优势,但在应用过程中,企业也面临着技术更新迭代快、人才需求专业性强等挑战。同时,自动化技术的不断发展也为企业带来了前所未有的机遇,为产业升级和市场竞争力的提升提供了可能。

以上内容为基础,介绍了数控系统自动化应用的整体概览,为后续章节中对具体技术细节和案例分析的深入讨论,奠定了理论与实际应用的双重基础。接下来,我们将深入了解数控系统的基本理论与架构,探索其背后的奥秘。

# 2. 数控系统的基本理论与架构

### 2.1 数控系统的工作原理

#### 2.1.1 数控技术的发展历程

数控技术的起源可以追溯到1952年,当时美国麻省理工学院(MIT)为了制造复杂形状的飞机零件,开发了世界上第一台数控铣床。随后,数控技术迅速发展并广泛应用于金属加工、木材加工、塑料成型等制造业领域。数控技术的进步伴随着计算机技术的发展,从最初的模拟控制系统到现在的全数字控制,数控机床的性能、精度和可靠性得到了极大的提升。

在数控技术的演进过程中,不同的技术阶段对数控系统的设计与功能产生了重大影响。例如,早期的数控系统主要依赖硬件,而现代数控系统则更多依赖软件,这为数控系统的定制化开发提供了广阔的空间。随着网络技术的融合,数控系统还能够实现远程诊断、维护和优化,这将极大地提升制造业的智能化和自动化水平。

#### 2.1.2 数控系统的组成与功能

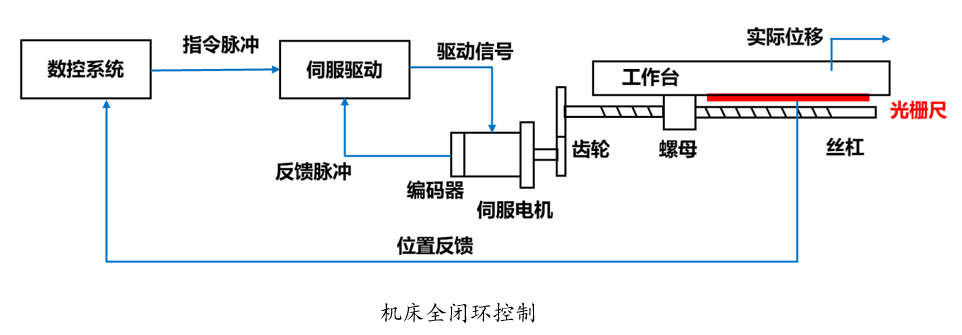

数控系统是一种利用数字信息对机械加工过程进行控制的系统。它的核心由控制单元、驱动单元和执行单元组成。控制单元包含一个计算机系统,用于处理加工程序和发出控制指令;驱动单元则负责将控制指令转化为机械运动;执行单元即各种机床,例如车床、铣床、钻床等。

数控系统的功能可以概括为以下几点:

- **加工程序的解释与执行**:能够接收和解析G代码等加工指令,并转化为机床运动。

- **精度控制**:通过反馈系统对运动进行精确控制,保证加工零件的尺寸精度。

- **人机交互**:提供用户界面供操作人员输入程序、设置参数和监控加工过程。

- **故障诊断与安全保护**:具有自检功能,能够及时发现故障并采取措施保护机床和工件。

### 2.2 数控系统的类型与选择

#### 2.2.1 常见数控系统的分类

目前市场上的数控系统种类繁多,按照不同的标准可以划分为多种类型。按照控制方式分类,数控系统可以分为点位控制系统、直线控制系统、轮廓控制系统和计算机数控系统(CNC)等。根据数控系统搭载的硬件平台,又可分为专用系统和通用系统。随着数控技术的不断发展,数控系统也在向着开放性、标准化、模块化的方向发展,以便更好地适应不同行业和应用的需求。

#### 2.2.2 选择合适数控系统的标准

在选择数控系统时,需要考虑以下因素:

- **加工需求**:根据加工零件的复杂程度和精度要求选择合适的数控系统。

- **成本预算**:考虑数控系统的采购成本、运行成本和维护成本。

- **兼容性**:确保数控系统能够与现有的机床设备、工具系统和周边设备兼容。

- **扩展性**:选择具有良好扩展性的系统,便于未来升级和增加新功能。

- **技术支持与服务**:考虑供应商提供的技术支持和售后服务质量。

### 2.3 数控编程基础

#### 2.3.1 G代码和M代码简介

G代码(几何代码)和M代码(辅助功能代码)是数控编程中用于控制机床运动和操作的标准代码。G代码用于定义工件的加工路径,如直线插补、圆弧插补等,而M代码则用于控制机床的辅助功能,如开关冷却液、换刀等。通过这些代码的组合,可以编制出完整的数控程序,实现对数控机床的精确控制。

#### 2.3.2 数控编程实例解析

下面是一个简单的数控编程实例,展示了如何使用G代码和M代码来控制机床加工一个矩形轮廓。

```gcode

%

O1000 ; 开始程序,程序编号1000

G21 ; 设置单位为毫米

G90 ; 绝对编程

G17 ; XY平面选择

M6 T1 ; 更换到工具1

M3 S1500 ; 主轴正转,转速1500rpm

G54 ; 选择工件坐标系1

G0 X0 Y0 ; 快速移动到起始点

G43 Z15 H1 ; 刀具长度补偿,移动到距离工件15mm的安全位置

G1 Z-5 F100 ; 进给至Z轴-5mm深,进给率100mm/min

G1 X50 ; X轴正向移动50mm

G1 Y25 ; Y轴正向移动25mm

G1 X0 ; X轴返回起点

G1 Y0 ; Y轴返回起点

G0 Z15 ; 快速移动至安全位置

M5 ; 主轴停止

M30 ; 程序结束

%

```

以上代码中,“O1000”是程序开始的标识,“M6”和“M3”分别表示换刀和启动主轴,而“G21”、“G90”和“G17”则用于设置单位、编程模式和加工平面。程序结束时,主轴停止并返回程序开始处,标志着整个加工过程的完成。

通过以上章节的介绍,可以对数控系统的基本理论和架构有一个系统的认识。接下来,我们将深入探讨数控系统的定制化开发,以及如何根据具体需求进行需求分析、设计解决方案并实施测试。

# 3. 数控系统的定制化开发

## 3.1 定制化开发的需求分析

### 3.1.1 理解客户需求

在进行数控系统的定制化开发之前,首先需要深入了解并分析客户的需求。这不仅涉及到对现有生产流程的审查,还包括对未来生产需求的预测和规划。与客户建立有效沟通

0

0