数控铣削编程实例:刀具与坐标系解析

38 浏览量

更新于2024-06-29

收藏 2.03MB PPTX 举报

"这份文档是关于数控铣削编程的实例,特别关注‘刀具’相关的编程内容,包含127张幻灯片。"

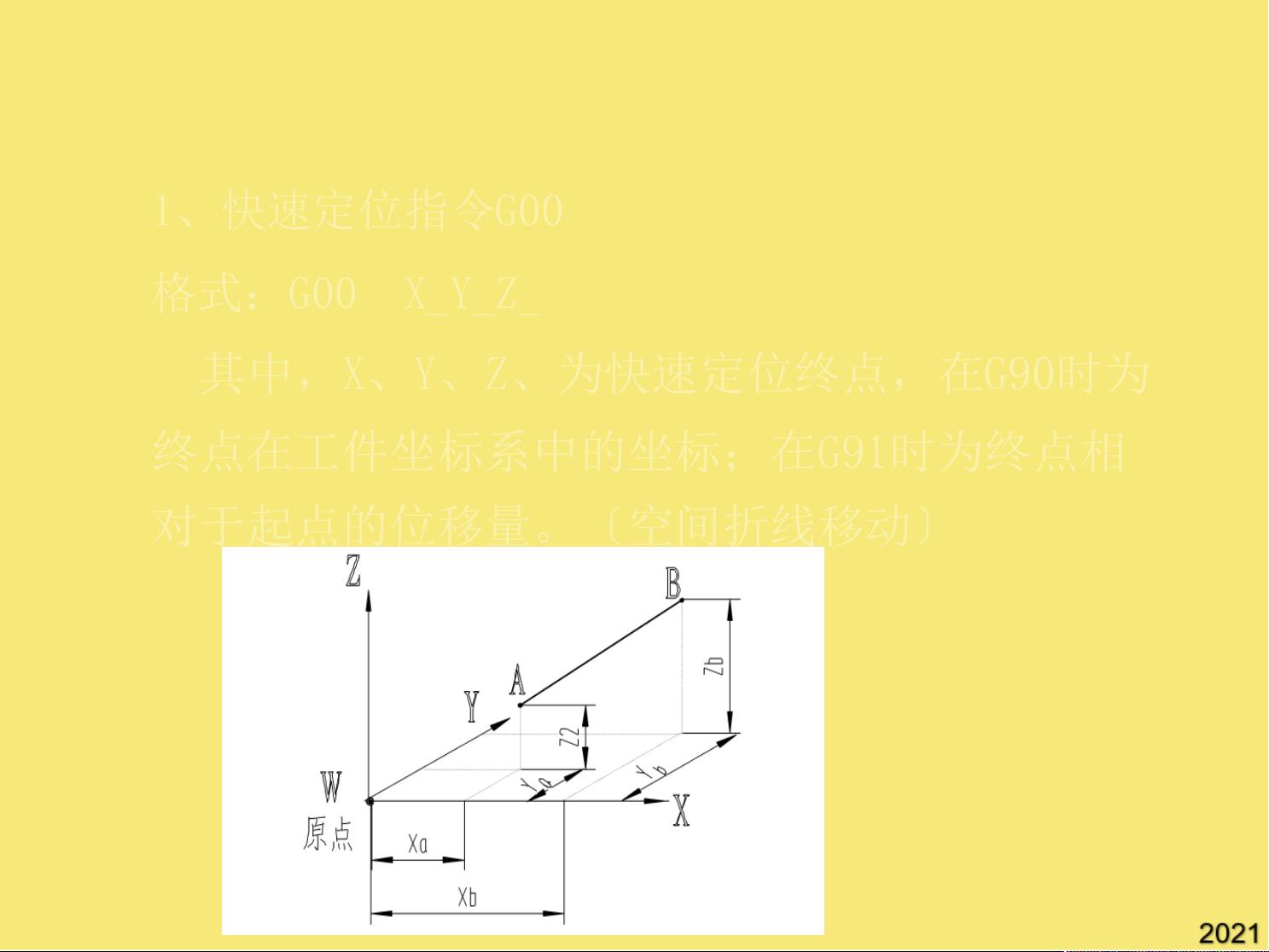

数控铣削编程是精密制造过程中的重要环节,涉及到对刀具路径的精确控制。在这个实例中,主要讲解了几个关键的编程指令,包括:

1. **坐标轴解释**:在铣削中,X轴不再表示直径,而是根据刀具的运动来定义。例如,在刀具从原点移动到1、2、3点的过程中,会使用G90和G91指令进行编程,这两者分别代表绝对坐标和增量坐标。

2. **工件坐标系设定(G92)**:G92指令用于设定工件坐标系,它通过指定刀具起点相对于新建立的工件坐标原点的位置来定义坐标系。一旦建立,后续的所有绝对坐标指令都将基于这个工件坐标系。

3. **工件坐标系选择(G54-G59)**:系统预设了六个工件坐标系G54至G59,可以根据需要选择使用。这些坐标系的原点可以通过CRT/MDI方式设置,并且在使用前必须先回参考点。G54-G59是模态指令,可以相互覆盖。

4. **G53—选择机床坐标系**:G53指令用于将刀具快速定位到机床坐标系的指定位置,它是一个非模态指令,只在当前程序段内有效。

5. **G52—局部坐标系设定**:G52指令用于在当前工件坐标系内建立一个局部坐标系,其中的X、Y、Z值表示局部原点相对于工件原点的偏移。

6. **坐标平面选择(G17,G18,G19)**:这些指令用于指定刀具在三个坐标面中的运动平面,G17代表XY平面,G18代表ZX平面,而G19则代表YZ平面。

通过以上指令的综合运用,可以编写出复杂的数控铣削程序,实现对工件的精确加工。例如,一个具体的编程示例展示了如何从点A到点B、C、D的路径规划,通过在不同坐标系和坐标平面上切换,实现了刀具的精确移动。在实例中,N01至N06的程序段演示了如何在G54、G59以及G52局部坐标系之间切换,并利用G53返回到机床坐标系。

了解并熟练掌握这些指令,对于进行有效的数控铣削编程至关重要,能够确保刀具沿着预设的路径精确、高效地工作,从而提高零件的加工质量和生产效率。在实际操作中,编程者需要根据工件的形状、材料以及加工需求灵活运用这些指令,确保程序的正确性和效率。

2022-11-14 上传

2022-11-14 上传

2022-11-13 上传

2021-10-08 上传

2022-11-14 上传

智慧安全方案

- 粉丝: 3820

- 资源: 59万+

最新资源

- C语言数组操作:高度检查器编程实践

- 基于Swift开发的嘉定单车LBS iOS应用项目解析

- 钗头凤声乐表演的二度创作分析报告

- 分布式数据库特训营全套教程资料

- JavaScript开发者Robert Bindar的博客平台

- MATLAB投影寻踪代码教程及文件解压缩指南

- HTML5拖放实现的RPSLS游戏教程

- HT://Dig引擎接口,Ampoliros开源模块应用

- 全面探测服务器性能与PHP环境的iprober PHP探针v0.024

- 新版提醒应用v2:基于MongoDB的数据存储

- 《我的世界》东方大陆1.12.2材质包深度体验

- Hypercore Promisifier: JavaScript中的回调转换为Promise包装器

- 探索开源项目Artifice:Slyme脚本与技巧游戏

- Matlab机器人学习代码解析与笔记分享

- 查尔默斯大学计算物理作业HP2解析

- GitHub问题管理新工具:GIRA-crx插件介绍