专用精压机床机构设计:运动方案与三维建模

20 浏览量

更新于2024-06-29

1

收藏 6.26MB DOCX 举报

机械原理课程设计中,本报告聚焦于"专用精压机床机构"的设计,该课题旨在针对薄壁铝合金制件的精压深冲工艺。设计的核心任务包括明确工艺动作流程,确定原始数据和设计要求,以及优化运动方案。

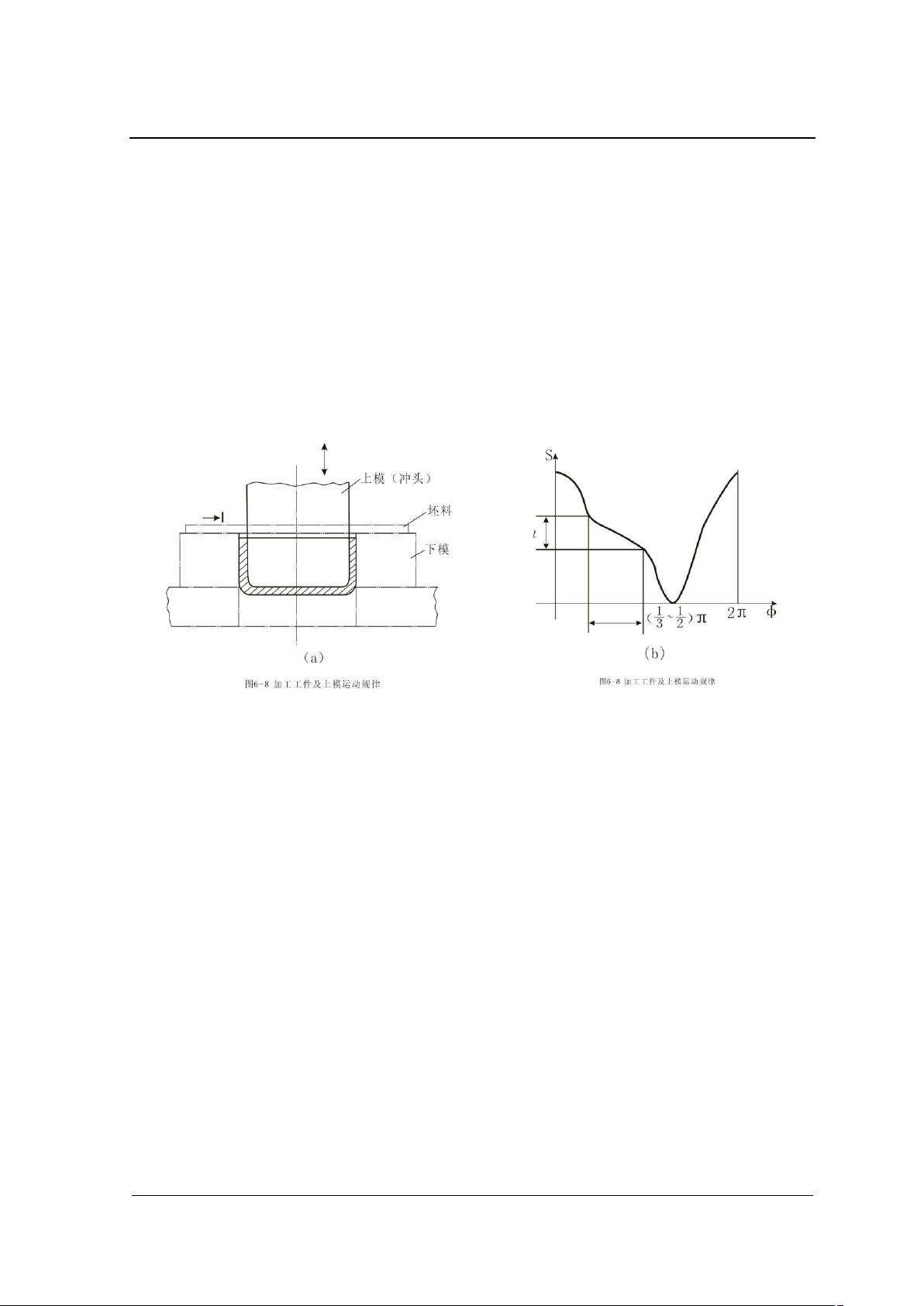

1. 设计任务:设计目标是实现上模的精确控制,包括快速接近、匀速拉延和快速返回的动作,同时保证上模在工作段的压力角尽可能小,以提升传力性能。送料机构需确保坯料在上模开始工作前到位,每分钟生产率设定为70件。

2. 运动方案设计:通过多种方案比较,如采用齿轮传动、连杆机构和凸轮机构等,最终确定了最合适的传动系统和执行机构。设计过程中运用SolidWorks进行三维建模,以可视化地模拟和验证机构的运动配合,确保设计的合理性和准确性。

3. 关键部分分析:

- 四杆机构设计:通过计算确定了工作行程、连杆长度和机构的运动关系,保证了机构的稳定性与效率。

- 冲压连杆滑块设计:涉及连杆的尺寸、形状及其与凸轮的配合,以实现所需的冲压动作。

- 凸轮轮廓设计:根据运动规律,设计出符合工作要求的凸轮曲线,确保模具与坯料的精确接触。

- 齿轮参数:选取了合适的齿轮,以匹配电动机的动力输出,同时满足速度变化系数的要求。

- 传动机构设计:结合电机的选择,设计出了合理的传动路径,实现了电动机的动力传递。

4. 三维模型与运动分析:通过SolidWorks构建的三维模型不仅展示了机构的整体结构,还辅助进行了运动学分析,如冲头的精确运动分析和送料机构的顺畅运动分析,以确保整个工作过程的高效与顺畅。

5. 特点总结:设计的专用精压机机构以其结构简洁、紧凑、高效和易于操作而具有显著优势,满足了薄壁铝合金制件的精压深冲工艺需求。

这个项目不仅涵盖了机械设计的基本原则,如机构设计、运动分析和零件设计,还包括了三维建模技术的应用,是理论知识与实践操作相结合的实例。在整个设计过程中,团队成员充分运用了所学的机械原理知识,对实际问题进行了深入研究和解决。

2023-09-13 上传

2023-05-11 上传

2023-09-15 上传

2023-12-31 上传

2023-06-07 上传

2023-06-13 上传

huluwajiuyeyeaa

- 粉丝: 0

- 资源: 11

最新资源

- 多模态联合稀疏表示在视频目标跟踪中的应用

- Kubernetes资源管控与Gardener开源软件实践解析

- MPI集群监控与负载平衡策略

- 自动化PHP安全漏洞检测:静态代码分析与数据流方法

- 青苔数据CEO程永:技术生态与阿里云开放创新

- 制造业转型: HyperX引领企业上云策略

- 赵维五分享:航空工业电子采购上云实战与运维策略

- 单片机控制的LED点阵显示屏设计及其实现

- 驻云科技李俊涛:AI驱动的云上服务新趋势与挑战

- 6LoWPAN物联网边界路由器:设计与实现

- 猩便利工程师仲小玉:Terraform云资源管理最佳实践与团队协作

- 类差分度改进的互信息特征选择提升文本分类性能

- VERITAS与阿里云合作的混合云转型与数据保护方案

- 云制造中的生产线仿真模型设计与虚拟化研究

- 汪洋在PostgresChina2018分享:高可用 PostgreSQL 工具与架构设计

- 2018 PostgresChina大会:阿里云时空引擎Ganos在PostgreSQL中的创新应用与多模型存储