半导体加工流程:晶圆制造、封装及工艺解析

需积分: 0 34 浏览量

更新于2023-03-03

收藏 2.58MB DOC 举报

半导体产品的加工流程是一个精密且复杂的系统,其核心包括晶圆制造(前道工艺)和封装测试(后道工艺),同时随着技术进步,出现了中道(Middle-End)这一新兴环节。这个过程涉及到多个精细的步骤和高度专业化的需求。

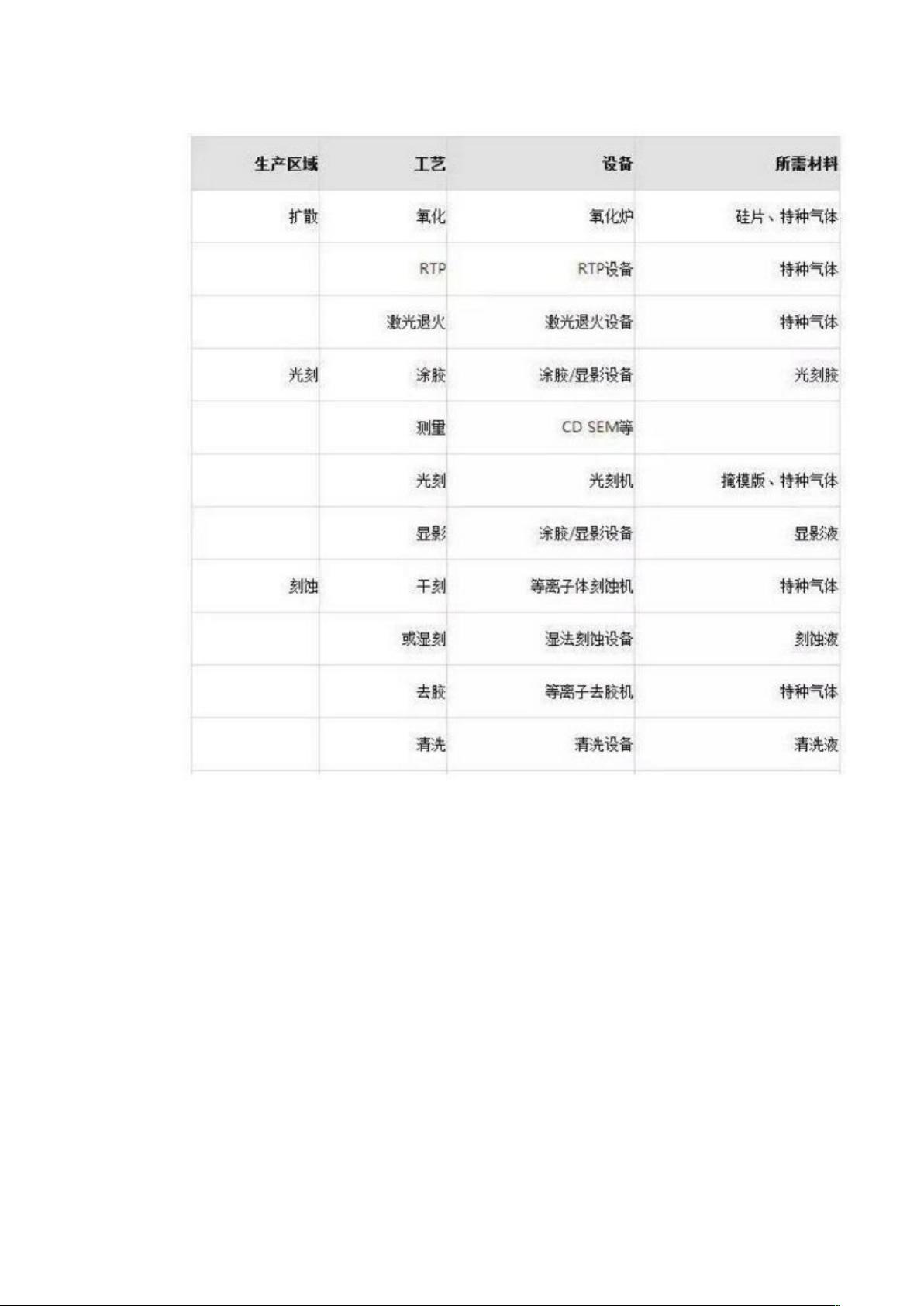

首先,晶圆制造是半导体产品生产的关键阶段,通常分为七个主要生产区域:扩散、光刻、刻蚀、离子注入、薄膜生长、抛光和金属化。每个区域都有特定的设备和工艺,比如在光刻区,需要用到光刻机、涂胶显影设备和精密测量工具。代表性厂商如昊诚光电提供扩散设备,ASML负责光刻,华林科纳则专攻刻蚀技术,而离子注入由中电科电子装备等企业提供解决方案。整个过程在洁净环境下完成,确保产品质量。

封装测试环节,相较于晶圆制造,相对简单但技术要求同样不可或缺。主要包括背面减薄、晶圆切割、贴片、引线键合、模具成型、电镀、切筋/成型和终测等步骤。虽然后道封装的技术难度较低,但它对于精度和一致性有着严格的要求,设备、材料的选择和工艺环境控制仍然至关重要。

半导体制造工艺的发展历程可追溯至1948年的晶体管,经历了合金法、扩散技术和平面工艺/外延技术等重大突破。早期的合金法用于制造实用三极管,扩散技术推动了高频器件的制造,而平面工艺和外延技术的到来则极大地提升了器件性能并推动了大规模集成电路生产。至今,平面工艺仍是半导体产业的核心技术,特征尺寸的缩小一直是技术进步的主要驱动力。

在整个半导体生产过程中,设备的创新、材料的研发以及工艺优化都是关键要素。随着科技的不断演进,未来的半导体加工可能会引入更多先进的封装技术和自动化解决方案,以应对日益复杂的产品需求和提高生产效率。

2021-01-11 上传

2009-08-23 上传

点击了解资源详情

点击了解资源详情

点击了解资源详情

点击了解资源详情

2021-01-11 上传

点击了解资源详情

点击了解资源详情

jfkj2021

- 粉丝: 88

- 资源: 158

最新资源

- Fisher Iris Setosa数据的主成分分析及可视化- Matlab实现

- 深入理解JavaScript类与面向对象编程

- Argspect-0.0.1版本Python包发布与使用说明

- OpenNetAdmin v09.07.15 PHP项目源码下载

- 掌握Node.js: 构建高性能Web服务器与应用程序

- Matlab矢量绘图工具:polarG函数使用详解

- 实现Vue.js中PDF文件的签名显示功能

- 开源项目PSPSolver:资源约束调度问题求解器库

- 探索vwru系统:大众的虚拟现实招聘平台

- 深入理解cJSON:案例与源文件解析

- 多边形扩展算法在MATLAB中的应用与实现

- 用React类组件创建迷你待办事项列表指南

- Python库setuptools-58.5.3助力高效开发

- fmfiles工具:在MATLAB中查找丢失文件并列出错误

- 老枪二级域名系统PHP源码简易版发布

- 探索DOSGUI开源库:C/C++图形界面开发新篇章